| - |

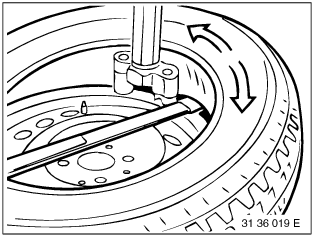

胎压报警指示 (RPA)

|

| - |

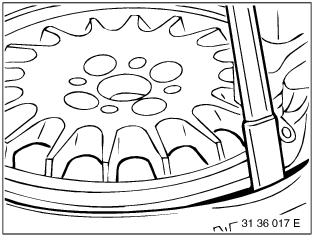

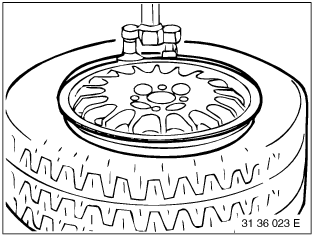

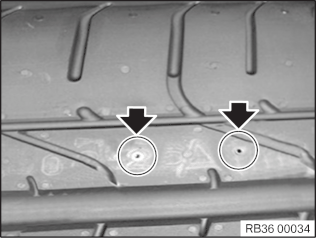

位置 (1) BMW 认可的轮胎的标记。必须注意,只能安装 BMW 认可的轮胎。

|

| - |

位置 (2) RSC 是

Runflat

System

Component (防爆轮胎) 的缩写。

|

| - |

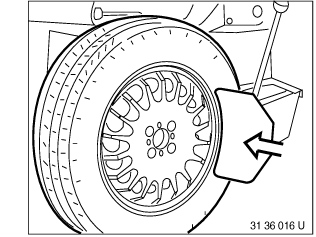

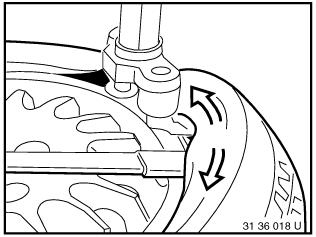

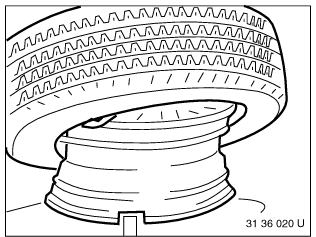

位置 (3) Outside 表示外侧。安装轮胎时必须使 Outside (外侧) 标记始终在轮辋外侧上。

|