WM 465402 检查后 PCCB 制动盘(磨损评估)

-

有关检查 PCCB 制动盘的信息

-

检查后 PCCB 制动盘(磨损评估)

有关检查 PCCB 制动盘的信息

有关所示图片的说明

|

信息 |

本文档所示图片可能与原图不同。

PCCB 制动盘概述信息

制动盘在摩擦表面上具有胎面损耗标记板。 磨损指示器(每个制动盘上六个)分布在外径附近,在相互偏移 120°

-箭头-

的三个点处。 每个摩擦表面上的三个磨损指示板(3 个位于内侧,3 个位于外侧)彼此直接相对放置。 每个磨损指示器约为 2 cm

2。 磨损指示器在新制动盘上几乎看不到。

|

磨损指示器 |

制动盘的最小厚度(磨损尺寸)压印在制动盘室上(如 Min. Th. 29.7 mm)。

基本信息

检查以下几项任务:

| 1. |

目视检查制动盘摩擦表面和胎面损耗标记有无表面变化。 磨损迹象: 连在一起的表面破损 > 1 cm2

-箭头-

,不累加较小的破损→ 465402 检查后 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

连在一起的表面破损 |

| 2. |

检查制动盘的表面粗糙度 Rk(允许的最大值为 80 ?m),因为它会影响制动舒适性(噪音)、制动表现/踏板压力和制动片的使用寿命 → 465402 检查后 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘的表面粗糙度 |

| 3. |

检查制动盘最小厚度

-X-

。 制动盘的最小厚度(示例: Min. Th. 29.7 mm)压印在制动盘毂上→ 465402 检查后 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘的最小厚度 -X- |

| 4. |

检查制动盘的破边情况

-箭头-

(由于使用不当造成的损坏)→ 465402 检查后 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘上的破边 |

有关更换磨损的 PCCB 制动盘的概述信息

根据 PCCB 制动盘的磨损情况,零件状况满足以下三个标准即需要更换:

| 1. |

制动盘摩擦表面产生了使用寿命晚期阶段所具有的表面变化(材料疲劳/磨损)(磨损迹象: 连在一起的摩擦表面损坏 > 1 cm2)。 |

| 2. |

制动盘摩擦表面的表面粗糙度过高(粗糙度取决于行驶里程数和负载)。 |

| 3. |

由于磨损(摩擦导致材料腐蚀),制动盘厚度达不到要求的最小厚度。 |

- 在实际中,这三种形式的制动盘腐蚀都会经常出现。

- 只有在极少数情况下(由于长时间赛车制动负载/摩擦表面温度极高),表面会非常快速地变化以致可能需要在预计时间之前更换制动盘。

- 制动盘室已变为蓝色的制动盘和/或已变为深棕色的制动卡钳是长时间承受较高载荷(如在赛道上)的明显迹象。

更换制动盘(判定帮助)

由于磨损(请参见磨损评估)而更换制动盘时,必须同时更换轴的两个制动盘!

无论磨损程度如何,只要制动盘摩擦表面出现破边情况,就需要更换制动盘! 在这种情况下,如果其他 PCCB 制动盘的摩擦表面仍然完好无损,则可以只更换一个制动盘

→ 465402 检查后 PCCB 制动盘(磨损评估)-“检查”部分。

磨损指示器(每个制动盘上六个)分布在外径附近,在相互偏移 120°

-箭头-

的三个点处。 每个摩擦表面上的三个磨损指示板(3 个位于内侧,3 个位于外侧)彼此直接相对放置。 每个磨损指示器约为 2 cm

2。 磨损指示器在新制动盘上几乎看不到。

|

磨损指示器 |

制动盘的最小厚度(磨损尺寸)压印在制动盘毂上(如: Min. Th. 29.7 毫米)。

制动盘摩擦表面上的裂纹(应力释放微观结构)

必须将制动盘摩擦表面上的裂纹与灰铸铁制动盘上的裂纹区别对待。 这些裂纹甚至在新制动盘上也可能存在,不视为 PCCB 制动盘的磨损条件,具体取决于制造商。

|

PCCB 制动盘摩擦表面上的应力释放微观结构 |

|

信息 |

- 由于摩擦层和支撑盘体使用的材料不同,摩擦表面(即使是新的制动盘)上会覆盖有非临界的裂纹结构(应力释放微观结构)。 有时,各条应力释放裂纹会沿着打孔方向延伸。

- 应力释放微观结构是由制动盘表面的生产方式造成的,不会对安全性造成危险。 也不会有摩擦层从支撑盘体剥落的危险,因为由于有应力释放微观结构,摩擦层几乎没有内部应力。

- 新制动盘中的应力释放微观结构有时清晰可见,制动盘室侧和制动盘室的对侧相互之间可能会有明显区别。

关于制动盘摩擦表面上的孔(眼)的信息

在清洗或暴露制动盘摩擦表面上的孔时,请注意以下警告!

|

制动盘表面上的孔(打孔) |

不能对制动盘摩擦表面上的孔进行处理

| → |

必要时使用高压清洁设备清洗 PCCB 制动盘上的孔。 请遵守相关的环保和安全规定。 |

| → |

请勿对孔进行机械加工。 不得钻孔或打埋头孔。 |

PCCB 制动盘的涂层(可能原因)

高负载和高温可导致 PCCB 制动盘上涂层隆起,例如在赛车道上比赛时。 在这种情况下,请检查以下项目:

|

制动盘表面上的孔(打孔) |

- 通风(制动器冷却): 所有部件都不缺少、安装正确且无损坏。

- 制动片质量: 如果车辆用于赛道行驶,请使用适当的制动片。

- 制动盘中的孔眼 → 制动盘表面上的孔(打孔) 不得阻塞。 如有必要,请消除孔眼阻塞。 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。

- 在制动片出现磨损的情况下,只要制动盘满足所有磨损条件,就可以继续使用制动盘 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。 孔眼 → 制动盘表面上的孔(打孔) 不得阻塞。

有关磨合新制动片的信息

对于 PCCB 制动盘,它与新制动片的磨合期比铸铁制动盘与新制动片的磨合期稍长。

通常情况下,需符合以下规则: 新制动片必须经过磨合(磨合期),只有经过几百公里的磨合之后,制动片才能达到其最佳的制动效果。 必须通过增大制动踏板的压力来补偿稍有降低的制动效果。 这同样适用于制动盘更换后。

页面顶部

检查后 PCCB 制动盘(磨损评估)

目视检查制动盘摩擦表面的表面状况(磨损迹象)

|

信息 |

- 由于极高温负载导致材料疲劳,因此摩擦表面会出现变化。 这样的制动盘温度,尤其是比赛时产生的温度会导致越来越严重的材料疲劳。

- 对行驶的影响: 表面变化会破坏制动的平稳性,降低制动盘的强度,增加制动片的磨损,因此有必要进行预防性零件更换。

有关磨损评估,请参见下面的图示(PCCB 制动盘的磨损外观)。

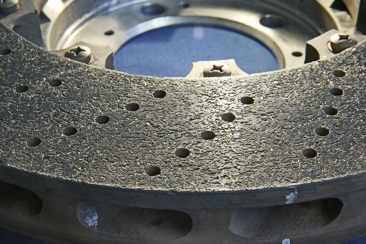

PCCB 制动盘的磨损外观

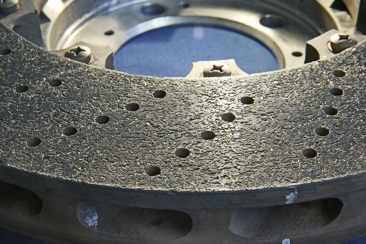

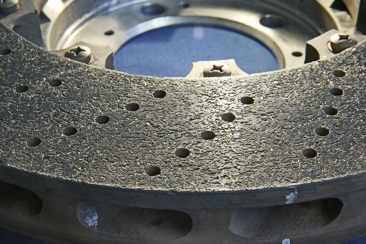

| 1. |

公路行驶时正常制动负载下的摩擦表面。 未出现表面破损 - |

|

制动盘表面上的孔(打孔) |

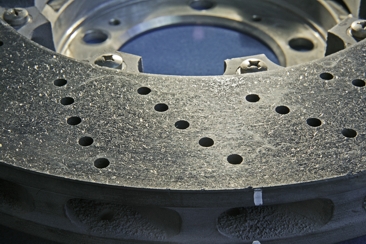

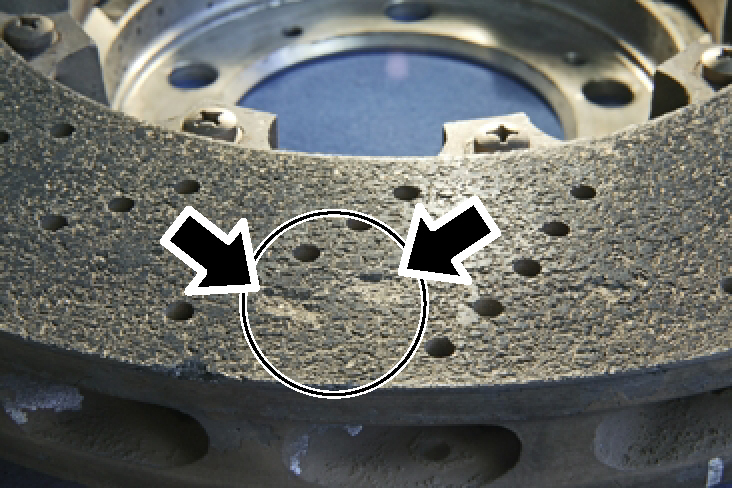

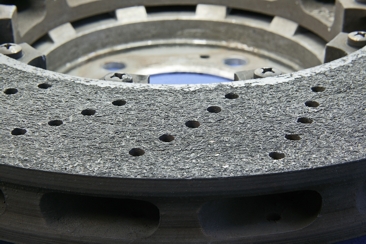

| 2. |

经过长途行驶并偶尔承受较高负载的摩擦表面。 单个连在一起的表面破损小于 1 cm2

-箭头-

。 |

|

PCCB 表面破损 |

|

无需更换,因为连在一起的表面破损 < 1 cm2! |

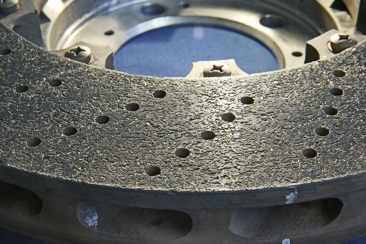

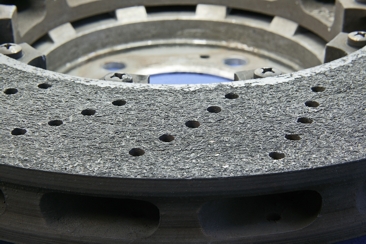

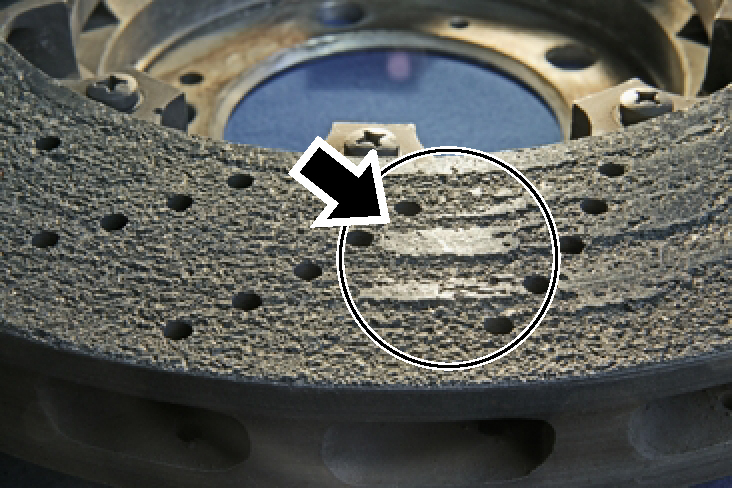

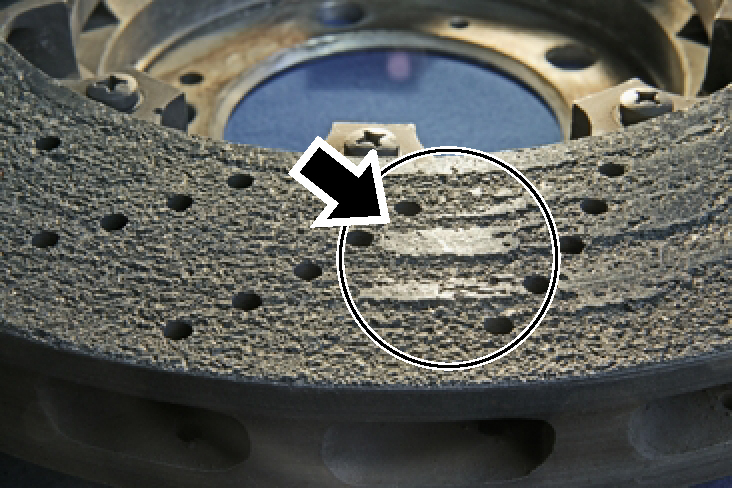

| 3. |

摩擦表面的使用寿命已到,或在赛道上以最高负载行驶之后。 |

|

如果连在一起的摩擦表面损坏 > 1 cm2

-箭头-

,请更换制动盘。 为此,请遵循说明 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。 |

|

连在一起的表面破损 |

|

检测表面破损的最佳方式是检查磨损指示器。 根据磨损指示器的情况,也就是说必须至少有一个磨损指示器

-箭头-

有 > 50% 的表面破损(损坏 > 1 cm2/磨损指示器整个表面的表面积大约 2 cm2)。 |

|

胎面损耗标记上的 PCCB 表面烧损 |

评估表面粗糙度 Rk(允许的最大值为 80 微米)

|

信息 |

- 表面粗糙度的增大将破坏制动平稳性(摩擦、方向盘晃动、刮擦噪音),并加剧制动片的磨损。

- 如果粗糙度 (Sr) 值 > 80 ?m(> 80 微米),则需要进行预防性零件更换。

根据图示进行目视评估。 具有相同峰谷表面粗糙度的两个图示(视图 1 和 2)有助于进行较为理想的评估。

| 1.1. |

表面粗糙度 (Rk) = 6 ?m

-见图示-

(视图 1) |

|

PCCB 表面粗糙度 (Rk) = 6 微米(视图 1) |

|

表面粗糙度 (Rk) = 6 ?m

-见图示-

(视图 2) |

|

PCCB 表面粗糙度 (Rk) = 6 微米(视图 2) |

|

如果在其他方面完好而光泽程度较差的表面上看到已烧坏的碳纤维,则表明制动盘处于粗糙的早期阶段。 |

| 1.2. |

表面粗糙度 (Rk) = 56 ?m

-见图示-

(视图 1) |

|

PCCB 表面粗糙度 (Rk) = 56 微米(视图 1) |

|

表面粗糙度 (Rk) = 56 ?m

-见图示-

(视图 2) |

|

PCCB 表面粗糙度 (Rk) = 56 微米(视图 2) |

|

在纤维烧损和 Si 与 SiC“基质”开始损坏的晚期阶段,凹陷变得更加明显。 表面的大部分区域仍然完好,这些凹陷形成一个纹理细致的均质图案。 |

| 1.3. |

表面粗糙度 (Rk) = 72 ?m

-见图示-

(视图 1) |

|

PCCB 表面粗糙度 (Rk) = 72 微米(视图 1) |

|

表面粗糙度 (Rk) = 72 ?m

-见图示-

(视图 2) |

|

PCCB 表面粗糙度 (Rk) = 72 微米(视图 2) |

|

处于临界状态的盘,还勉强算得上正常。 如果表面进一步损坏,则与以前的表面情况相比,凹陷会变得更大,最重要的是更深。 |

|

一方面,可以明显看到粗糙范围更大(仅在进行比较时),而另一方面,和以前一样“只”观察到凹陷。 |

| 2.1. |

表面粗糙度 (Rk) = 108 ?m

-见图示-

(视图 1) |

|

PCCB 表面粗糙度 (Rk) = 108 微米(视图 1) |

|

表面粗糙度 (Rk) = 108 ?m

-见图示-

(视图 2) |

|

PCCB 表面粗糙度 (Rk) = 108 微米(视图 2) |

|

磨损的表面。 进一步磨损使得仅剩下一些原始表面残留物。 |

|

请更换制动盘! 为此,请遵循说明 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。 |

|

通常情况下,需符合以下规则: 如果表面粗糙度 (Rk) > 80 ?m,则必须更换制动盘! |

| 3.1. |

表面粗糙度 Rk = 108 ?m,类似于以前的盘,但带有一些原始摩擦表面残留物

-箭头-

。 |

|

PCCB 表面粗糙度 (Rk) = 108 微米 |

|

请更换制动盘! 为此,请遵循说明 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。 |

|

通常情况下,需符合以下规则: 如果表面粗糙度 (Rk) > 80 ?m,则必须更换制动盘! |

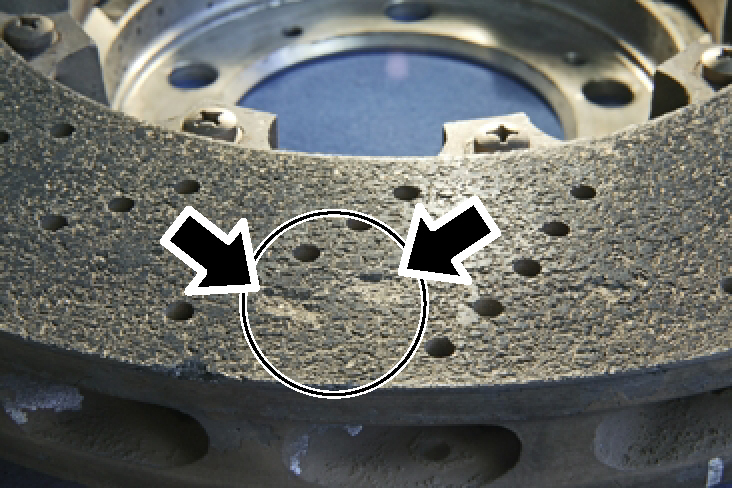

| 3.2. |

表面粗糙度 (Rk) = 72 ?m。 根据粗糙度,但同时还根据磨损迹象和连在一起的表面破损

-箭头-

> 1 cm2,确定处于边界线的盘。 |

|

PCCB 制动盘 |

|

请更换制动盘! 为此,请遵循说明 → 465402 检查后 PCCB 制动盘(磨损评估)-“信息”部分。 |

检查制动盘的最小厚度

|

信息 |

- 对于打孔制动盘,最小厚度

-X-

必须始终在内摩擦表面痕迹或外摩擦表面痕迹上测量

-箭头-

。

|

PCCB 制动盘最小厚度 |

- 磨损极限:制动盘的最小厚度压印在制动盘室上(如 Min. Th. 29.7 mm)。

| – |

使用适当的螺旋千分尺或制动盘测量仪测量制动盘厚度

-X-

(在内部或外部摩擦表面轨迹周围

-箭头-

)。 |

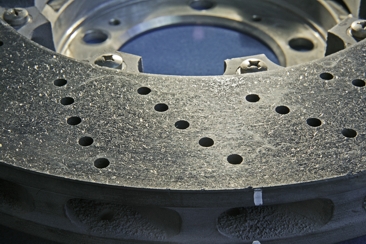

检查制动盘有无破边情况

|

信息 |

- 无论磨损程度如何,只要制动盘摩擦表面出现破边情况,就需要更换制动盘。

- 在这种情况下,如果另一个 PCCB 制动盘的摩擦区域表面仍然完好无损,则只需更换一个制动盘。

以下标准用于评估破边情况:

|

PCCB 制动盘上的破边 |

- 允许的最大宽度/深度 = 2 mm(0.08 英寸)

- 允许的最大长度 = 10 mm(0.39 英寸)

- 最多允许有三个破边区域