WM 465102 检查前制动盘 - PCCB(磨损评估)

-

检查前制动盘 - PCCB(磨损评估)

-

检查 PCCB 制动盘(磨损评估)

-

信息

工具

| 名称 |

类型 |

编号 |

描述 |

|

| 针对 PCCB 制动盘的检测仪 |

车间设备 |

VAS 6813 |

|

|

技术价值

| 位置 |

描述 |

类型 |

基本值 |

公差 1 |

公差 2 |

| 制动盘温度 |

测量时的最低温度 |

温度 |

0°C |

|

|

| 制动盘温度 |

测量时的最高温度 |

温度 |

40°C |

|

|

页面顶部

检查前制动盘 - PCCB(磨损评估)

有关所示图片的说明

|

信息 |

本文档所示图片可能与原图不同。

PCCB 制动盘概述信息

制动盘在摩擦表面上具有胎面损耗标记板。 磨损指示器(每个制动盘上六个)分布在外径附近,在相互偏移 120°

-箭头-

的三个点处。 每个摩擦表面上的三个磨损指示板(3 个位于内侧,3 个位于外侧)彼此直接相对放置。 每个磨损指示器约为 2 cm

2。 磨损指示器在新制动盘上几乎看不到。

|

磨损指示器 |

制动盘的最小厚度(磨损尺寸)压印在制动盘室上(如 Min. Th. 37.7 mm)。

基本信息

检查以下几项任务:

| 1. |

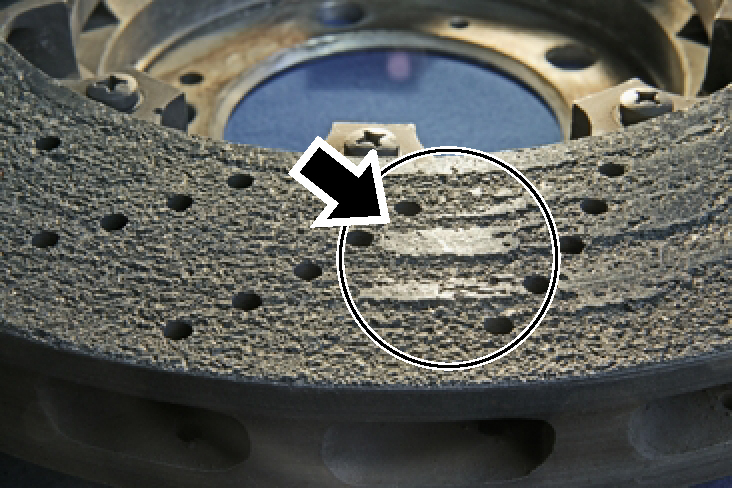

目视检查制动盘摩擦表面和胎面损耗标记有无表面变化。 磨损迹象: 连在一起的表面破损 > 1 cm2

-箭头-

,不累加较小的破损 → 465102 检查前 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

连在一起的表面破损 |

| 2. |

检查制动盘的表面粗糙度 (Sr)(允许的最大值为 80 ?m),因为它会影响制动舒适性(噪音)、制动性能/踏板压力和制动片的使用寿命 → 465102 检查前 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘的表面粗糙度 |

| 3. |

检查制动盘最小厚度

-X-

。 制动盘的最小厚度(示例: Min. Th. 37.7 mm)压印在制动盘毂上 → 465102 检查前 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘的最小厚度 -X- |

| 4. |

检查制动盘的破边情况 → PCCB 制动盘上的破边 (由于使用不当造成的损坏)→ 465102 检查前 PCCB 制动盘(磨损评估)-“检查”部分。 |

|

PCCB 制动盘上的破边 |

有关更换磨损的 PCCB 制动盘的概述信息

根据 PCCB 制动盘的磨损情况,零件状况满足以下三个标准即需要更换:

| 1. |

制动盘摩擦表面产生了使用寿命晚期阶段所具有的表面变化(材料疲劳/磨损)(磨损迹象: 连在一起的摩擦表面破损 > 1 cm2)。 |

| 2. |

制动盘摩擦表面的表面粗糙度过高(粗糙度取决于行驶里程数和负载)。 |

| 3. |

由于磨损(摩擦导致材料腐蚀),制动盘厚度达不到要求的最小厚度。 |

- 在实际中,这三种形式的制动盘腐蚀都会经常出现。

- 只有在极少数情况下(由于长时间赛车制动负载/摩擦表面温度极高),表面会非常快速地变化以致可能需要在预计时间之前更换制动盘。

- 制动盘毂已变为蓝色的制动盘和/或已变为深棕色的制动卡钳是长时间承受较高负载(如在赛道上)的明显迹象。

更换制动盘(说明/判定帮助)

由于磨损(请参见磨损评估)而更换制动盘时,必须同时更换轴的两个制动盘!

无论磨损程度如何,只要制动盘摩擦表面出现破边情况,就需要更换制动盘! 在这种情况下,如果其他 PCCB 制动盘的摩擦表面仍然完好无损,则可以只更换一个制动盘

→ 465102 检查前 PCCB 制动盘(磨损评估)-“检查”部分。

磨损指示器(每个制动盘上六个)分布在外径附近,在相互偏移 120°

-箭头-

的三个点处。 每个摩擦表面上的三个磨损指示板(3 个位于内侧,3 个位于外侧)彼此直接相对放置。 每个磨损指示器约为 2 cm

2。 磨损指示器在新制动盘上几乎看不到。

|

磨损指示器 |

制动盘的最小厚度(磨损尺寸)压印在制动盘毂上(如: Min. Th. 37.7 毫米)。

制动盘摩擦表面上的裂纹(应力释放微观结构)

必须将制动盘摩擦表面上的裂纹与灰铸铁制动盘上的裂纹区别对待。 这些裂纹甚至在新制动盘上也可能存在,不视为 PCCB 制动盘的磨损条件,具体取决于制造商。

|

PCCB 制动盘摩擦表面上的应力释放微观结构 |

|

信息 |

- 由于摩擦层和支撑盘体使用的材料不同,摩擦表面(即使是新的制动盘)上会覆盖有非临界的裂纹结构(应力释放微观结构)。 有时,各条应力释放裂纹会沿着打孔方向延伸。

- 应力释放微观结构是由制动盘表面的生产方式造成的,不会对安全性造成危险。 也不会有摩擦层从支撑盘体剥落的危险,因为由于有应力释放微观结构,摩擦层几乎没有内部应力。

- 新制动盘中的应力释放微观结构有时清晰可见,制动盘室侧和制动盘室的对侧相互之间可能会有明显区别。

关于制动盘摩擦表面上的孔(眼)的信息

在清洗或暴露制动盘摩擦表面上的孔时,请注意以下警告!

|

制动盘表面上的孔(打孔) |

不能对制动盘摩擦表面上的孔进行处理

| → |

必要时使用高压清洁设备清洗 PCCB 制动盘上的孔。 请遵守相关的环保和安全规定。 |

| → |

请勿对孔进行机械加工。 不得钻孔或打埋头孔。 |

PCCB 制动盘的涂层(可能原因)

高负载和高温可导致 PCCB 制动盘上涂层隆起,例如在赛车道上比赛时。 在这种情况下,请检查以下项目:

|

制动盘表面上的孔(打孔) |

- 通风(制动器冷却): 所有部件都不缺少、安装正确且无损坏。

- 制动片质量: 如果车辆用于赛道行驶,请使用适当的制动片。

- 制动盘中的孔眼 → 制动盘表面上的孔(打孔) 不得阻塞。 如有必要,请消除孔眼阻塞。 → 465102 检查前 PCCB 制动盘(磨损评估) -“信息”部分。

- 在制动片出现磨损的情况下,只要制动盘满足所有磨损条件,就可以继续使用制动盘(另请参见有关由于磨损而更换 PCCB 制动盘的简介)。 孔眼 → 制动盘表面上的孔(打孔) 不得阻塞。

有关磨合新制动片的信息

对于 PCCB 制动盘,它与新制动片的磨合期比灰铸铁制动盘与新制动片的磨合期稍长。

通常情况下,应遵循以下原则: 新制动片必须经过磨合(磨合期),只有经过几百公里的磨合之后,制动片才能达到其最佳的制动效果。 必须通过增大制动踏板的压力来补偿稍有降低的制动效果。 更换制动盘后,也应遵循上述原则。

页面顶部

检查 PCCB 制动盘(磨损评估)

目视检查制动盘摩擦表面的表面状况(磨损迹象)

|

信息 |

- 由于极高温负载导致材料疲劳,因此摩擦表面会出现变化。 这样的制动盘温度,尤其是比赛时产生的温度会导致越来越严重的材料疲劳。

- 对行驶的影响: 表面变化会破坏制动的平稳性,降低制动盘的强度,增加制动片的磨损,因此有必要进行预防性零件更换。

有关磨损评估,请参见下面的图示(PCCB 制动盘的磨损外观)。

PCCB 制动盘的磨损外观

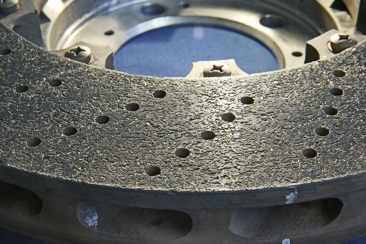

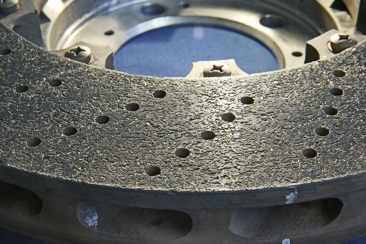

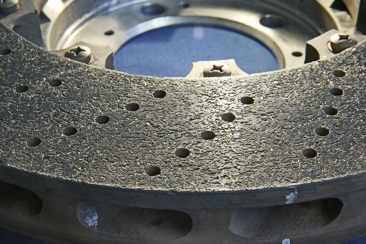

| 1. |

公路行驶时正常制动负载下的摩擦表面。 未出现表面破损 - |

|

制动盘表面上的孔(打孔) |

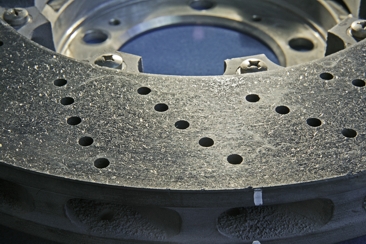

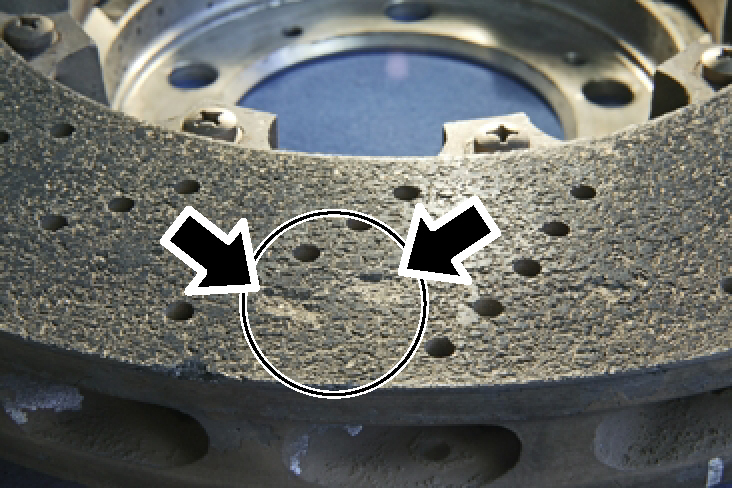

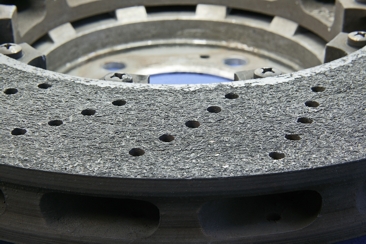

| 2. |

经过长途行驶并偶尔承受较高负载的摩擦表面。 单个连在一起的表面破损小于 1 cm2

-箭头-

。 |

|

PCCB 表面破损 |

|

无需更换,因为连在一起的表面破损 < 1 cm2! |

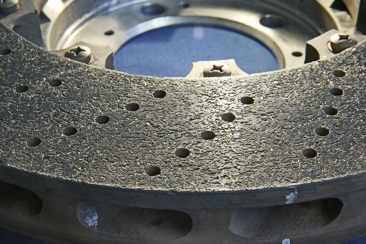

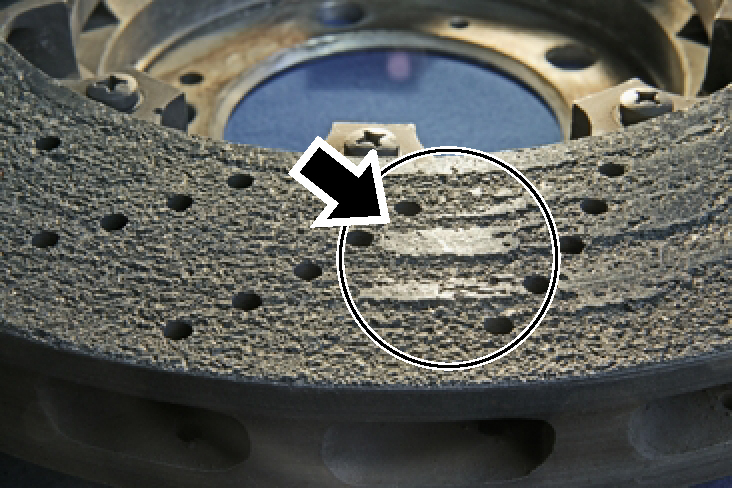

| 3. |

摩擦表面的使用寿命已到,或在赛道上以最高负载行驶之后。 |

|

如果连在一起的摩擦表面损坏 > 1 cm2

-箭头-

,请更换制动盘。 为此,请按照 → 465102 检查前 PCCB 制动盘(磨损评估)-“信息”部分 下提供的说明进行操作。 |

|

连在一起的表面破损 |

|

检测表面破损的最佳方式是检查磨损指示器。 根据磨损指示器的情况,也就是说必须至少有一个磨损指示器

-箭头-

有 > 50% 的表面破损(损坏 > 1 cm2/磨损指示器整个表面的表面积大约 2 cm2)。 |

|

胎面损耗标记上的 PCCB 表面烧损 |

评估表面粗糙度 Sr(允许的最大值为 80 微米)

|

信息 |

- 表面粗糙度的增大将破坏制动平稳性(摩擦、方向盘晃动、刮擦噪音),并加剧制动片的磨损。

- 如果粗糙度 (Rk) 值 > 80 ?m(> 80 微米),则需要进行预防性零件更换。

根据图示进行目视评估。 具有相同峰谷表面粗糙度的两个图示(视图 1 和 2)有助于进行较为理想的评估。

| 1.1. |

表面粗糙度 (Sr) = 6 μm

-参见图-

(视图 1) |

|

PCCB 表面粗糙度 (Sr) = 6 微米(视图 1) |

|

表面粗糙度 (Sr) = 6 μm

-参见图-

(视图 2) |

|

PCCB 表面粗糙度 (Sr) = 6 微米(视图 2) |

|

如果在其他方面完好而光泽程度较差的表面上看到已烧坏的碳纤维,则表明制动盘处于粗糙的早期阶段。 |

| 1.2. |

表面粗糙度 (Sr) = 56 μm

-参见图-

(视图 1) |

|

PCCB 表面粗糙度 (Sr) = 56 微米(视图 1) |

|

表面粗糙度 (Sr) = 56 μm

-参见图-

(视图 2) |

|

PCCB 表面粗糙度 (Sr) = 56 微米(视图 2) |

|

在纤维烧损和 Si 与 SiC“基质”开始损坏的晚期阶段,凹陷变得更加明显。 表面的大部分区域仍然完好,这些凹陷形成一个纹理细致的均质图案。 |

| 1.3. |

表面粗糙度 (Sr) = 72 μm

-参见图-

(视图 1) |

|

PCCB 表面粗糙度 (Sr) = 72 微米(视图 1) |

|

表面粗糙度 (Sr) = 72 μm

-参见图-

(视图 2) |

|

PCCB 表面粗糙度 (Sr) = 72 微米(视图 2) |

|

处于临界状态的盘,还勉强算得上正常。 如果表面进一步损坏,则与以前的表面情况相比,凹陷会变得更大,最重要的是更深。 |

|

一方面,可以明显看到粗糙范围更大(仅在进行比较时),而另一方面,和以前一样“只”能感觉到凹陷。 |

| 2.1. |

表面粗糙度 (Sr) = 108 μm

-参见图-

(视图 1) |

|

PCCB 表面粗糙度 (Sr) = 108 微米(视图 1) |

|

表面粗糙度 (Sr) = 108 μm

-参见图-

(视图 2) |

|

PCCB 表面粗糙度 (Sr) = 108 微米(视图 2) |

|

磨损的表面。 进一步磨损使得仅剩下一些原始表面残留物。 |

|

请更换制动盘! 为此,请按照→ 465102 检查前 PCCB 制动盘(磨损评估)-“信息”部分下提供的说明进行操作。 |

|

通常情况下,应遵循以下原则: 如果表面粗糙度 (Sr) > 80 ?m,必须更换桥两侧的制动盘! |

| 3.1. |

表面粗糙度 Sr = 108 μm,类似于以前的盘,但带有一些原始摩擦表面残留物

-箭头-

。 |

|

PCCB 表面粗糙度 (Sr) = 108 微米 |

|

请更换制动盘! 为此,请按照→ 465102 检查前 PCCB 制动盘(磨损评估)-“信息”部分下提供的说明进行操作。 |

|

通常情况下,应遵循以下原则: 如果表面粗糙度 (Sr) > 80 ?m,必须更换桥两侧的制动盘! |

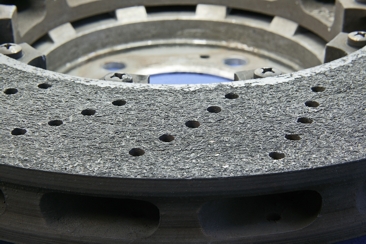

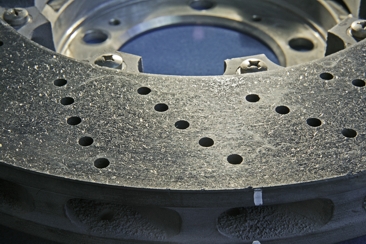

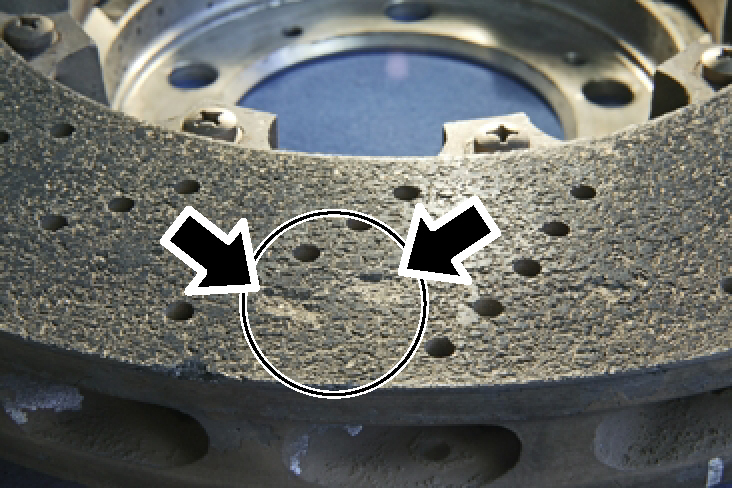

| 3.2. |

表面粗糙度 Sr = 72 ?m。 根据粗糙度,但同时还根据磨损迹象和连在一起的表面破损

-箭头-

> 1 cm2,确定处于边界线的盘。 |

|

PCCB 制动盘 |

|

请更换制动盘! 为此,请按照→ 465102 检查前 PCCB 制动盘(磨损评估)-“信息”部分下提供的说明进行操作。 |

检查制动盘最小厚度

|

信息 |

- 对于有孔制动盘,最小厚度

-X-

必须始终在内摩擦表面痕迹或外摩擦表面痕迹上测量

-箭头-

。

|

PCCB 制动盘最小厚度 |

- 磨损极限: 制动盘的最小厚度压印在制动盘室上(如 Min. Th. 37.7 mm)。

| – |

使用适当的螺旋千分尺或制动盘测量仪测量制动盘厚度

-X-

(在内侧或外侧摩擦表面轨迹周围

-箭头-

)。 |

检查制动盘有无破边情况

|

信息 |

- 无论磨损程度如何,只要制动盘摩擦表面出现破边情况就可能需要更换制动盘。

- 在这种情况下,如果另一个 PCCB 制动盘的摩擦表面仍然完好无损,则只需更换一个制动盘。

|

PCCB 制动盘上的破边 |

- 允许的最大宽度/深度 = 2 mm(0.08 英寸)

- 允许的最大长度 = 10 mm(0.39 英寸)

- 最多允许有三个破边区域

页面顶部

信息

具备新的抗磨涂层技术的 PCCB 制动盘

|

信息 |

本文档所示图片可能与原图不同。

用于磨损评估的新测量方法。 使用

针对 PCCB 制动盘的检测仪 VAS 6813 进行磨损评估。

|

检测仪 VAS 6813

| 1 |

- 检测仪 VAS 6813 |

| 2 |

- 用于定位的激光束 |

| 3 |

- 测量值显示 |

|

|

信息 |

- 具备新的抗磨涂层技术的 PCCB 制动盘的有效性(使用测试设备 VAS 6813 的测量方法)。 可通过按 120°进行偏移的激光刻录的三个标记和值来辨认(在制动盘毂上)

-箭头-

。

|

具备新的抗磨涂层技术的测量标记 |

- VAS 6813 用于测量对碳纤维增强材料的损坏情况。 该值越低,制动盘的内部结构中受到损坏的碳纤维越多(温度影响导致的磨损)。

- 这些标记由测量点编号 1 到 3

-X-

(图中显示编号 1)、测量标记

-1-

(线)、新值

-2-

和磨损值

-3-

构成。

- 如果达到了三个磨损值之一或者测量值小于三个磨损值之一,则更换桥上两侧的制动盘。

|

标记和值(新值/磨损值) |

采用新的抗磨涂层技术后,就

不再需要摩擦表面上的磨损指示板

-箭头-

了。

|

磨损指示器 |

有关测试步骤的信息

检查以下几项任务:

| 1. |

使用检测仪 VAS 6813(在三个测量标记上)确定当前实际值(磨损情况)。

对齐/定位检测仪 VAS 6813

-1-

(在测量标记处使用激光束

-2-

)。 |

|

在 PCCB 制动盘上定位检测仪 |

|

遵循所需条件! 参见: → 465102 检查前 PCCB 制动盘(使用检测仪 VAS 6813 进行磨损评估)-“检查”部分 |

|

由于不常见的使用情况导致的剥落/破损(例如碎石损坏)。

最大允许 1.0 cm2! |

|

表面粗糙度 (Rk)(允许的最大值为 80 ?m),因为它会影响制动舒适性(噪音)、制动表现/踏板压力和制动片的使用寿命。 |

|

信息 |

- 无需检查制动盘最小厚度(不再在制动盘毂上显示测量值)。

|

信息 |

- 无论磨损程度如何,只要制动盘摩擦表面出现破边情况,就可能需要更换制动盘。

- 在这种情况下,如果测量值(使用测试设备 VAS 6813 确定的)和其他 PCCB 制动盘的摩擦表面仍然完好无损,则可以只更换一个制动盘。

| 3. |

检查制动盘有无破边情况 → PCCB 制动盘上的破边 (由于使用不当造成的损坏)。

|

|

PCCB 制动盘上的破边 |

- 允许的最大宽度/深度 = 2 mm(0.08 英寸)

- 允许的最大长度 = 10 mm(0.39 英寸)

- 最多允许有三个破边区域

检查制动盘最小磨损值

|

信息 |

本文档所示图片可能与原图不同。

|

信息 |

- 在每次保养和更换制动片时,都应检查 PCCB 制动盘的磨损情况! 制动盘仍保持安装状态。

- 始终在每次赛道(部件温度显著高于“正常”驾驶期间的温度)使用之前和之后都对制动盘执行磨损评估并且检查制动片的状况。

- 在进行测量时,制动盘的温度必须介于 → 温度: 0°C 和 → 温度: 40°C 之间。

- 检测仪必须在执行测量前进行检查,并可能需要进行校准。 按照设备制造商提供的操作说明进行操作!

| 1. |

在安装有制动盘的情况下,在三个标记的测量点

-箭头-

处通过 PCCB 制动盘检测仪 VAS 6813 进行值测量。

以下说明对快速测量(如 2. 中所述)和精确测量(如 3. 中所述)进行了区分。 |

|

具备新的抗磨涂层技术的测量标记 |

|

信息 |

- 可使用以前存储的数据以及在保养周期/维修车间记录的测量值基于里程评估制动盘的剩余使用寿命。

- 对于每套制动片,将该值减少约 2 到 5 个单位(取决于具体的车桥和制动片)。 对于赛道使用和使用未经保时捷许可的制动片的情况下无效。

- 在每次赛道(部件温度显著高于“正常”驾驶期间的温度)使用之前和之后都对制动盘执行磨损评估并且检查制动片的状况。

| 2. |

快速测量: 安装有制动卡钳(配有或未配有车轮)。 |

|

配有车轮的快速测量 |

| 2.1. |

测量过程: 将激光束

-2-

对准制动盘毂上的测量标记。 |

|

在制动盘上定位检测仪

| 1 |

- 检测仪 VAS 6813 |

| 2 |

- 用于定位的激光束 |

| 3 |

- 测量值显示 |

|

|

在进行测量时,检测仪必须定位在具有滚轮止动块的制动盘的整个表面上以及车辆的下方。 |

|

测量过程/检测仪(滚轮止动块) |

| 2.2. |

将您读取的值与磨损值

-3-

(较低的值)进行比较。

如果达到了磨损值(较低的值)或者测量值小于测量点处的磨损值,则执行精确测量。 |

|

标记和值(仅以值为例) |

|

转动测量标记和制动盘,以便检测仪可以放置在拆除了制动卡钳的位置。 |

|

在执行测量时,拆除的制动卡钳不得放置于靠近制动盘背面的 50 mm 处。

务必按照检测仪的操作说明执行,以便确保您正确使用它。 |

| 3.1. |

测量过程: 将激光束

-2-

对准制动盘毂上的测量标记。 |

|

在制动盘上定位检测仪

| 1 |

- 检测仪 VAS 6813 |

| 2 |

- 用于定位的激光束 |

| 3 |

- 测量值显示 |

|

|

在进行测量时,检测仪必须定位在具有滚轮止动块的制动盘的整个表面上以及车辆的下方。 |

|

测量过程/检测仪(滚轮止动块) |

| 3.2. |

将您读取的值与磨损值

-3-

(较低的值)进行比较。 |

|

标记和值(仅以值为例) |

|

如果达到了磨损值(较低的值)或者测量值小于测量点处的磨损值,则更换桥两侧上的制动盘。 |