已发布: 02-八月-2021

2020.0 Discovery Sport (LC), 206-00

制动系统 - 常规信息

制动系统 (G2441485)

-

在完成任何制动噪音诊断之前,先确保已完成客户调查问卷。

-

与客户讨论以下事项以了解何时出现噪音:-

| 客户调查问卷 - 制动噪音 | 客户答案 |

|---|---|

| 在当天的什么时间出现制动噪音? | |

| 何时出现制动噪音?在行程开始时/在整个行程的某些时候/每次应用制动器时。 | |

| 是否仅在踩下制动踏板时才出现制动噪音?如果是,踩下的力度如何? | |

| 出现制动噪音期间外界温度是多少 – 温暖还是寒冷? | |

| 当时的环境条件如何 – 下雪、下雨、干燥、多尘? | |

| 出现噪音时的车辆行驶方式 – 慢速/快速、直行或转弯? | |

| 出现噪音时的车辆行驶方向 – 前进或倒车? | |

| 是否有一个特定的制动器发出噪音 – 左/右/前/后? | |

| 是否可将噪音描述为高吭的啸叫声、低沉的刺耳声音/嘎吱声? |

有关制动系统的详细说明,请参考《车间维修手册》中的相关“说明和操作”章节。 参阅:

采用来自施救车辆的替代元件进行诊断是不允许的。 将控制模块取而代之的做法无法保证故障的确认,并有可能导致测试中的车辆和/或施救车辆出现其他故障。

-

如果控制模块或部件可能存在故障且车辆仍在制造商的保修期内,则在安装新模块/部件之前,请参阅《保修政策与程序手册》,或确定是否有任何预审批程序正在运行中。

-

进行电压或电阻测试时,请始终使用精确到小数点后三位且具有有效校准证书的数字万用表。 测试电阻时,务必将数字万用表导线的电阻考虑在内。

-

在开始涉及精确定位测试的例行诊断之前,检查并确认基本的故障。

- 核实客户问题。

- 目测明显的损坏标记和系统是否完整。

- 如果发现观察到的问题或接获报告的问题的确凿原因,请在进入下一步之前纠正这一问题(如可能)。

- 如果不能目测确定原因,请核实症状,并参阅症状表,或者检查是否存在故障诊断码 (DTC),并参考DTC索引。

- 检查 Jaguar Land Rover (JLR) 索赔提交系统是否有未完成的市场活动。 请参考适用于特定客户投诉的相应公告和 SSM,并按要求完成建议。

目测检查

| 机械 |

|---|

|

完成路试,将车辆的实际制动性能与驾驶员预期的性能标准进行比较。 测试驾驶员进行有效比较和检测性能缺陷的能力取决于经验

驾驶员应具备全面的制动系统操作和公认的通用性能指南知识,以进行很好的比较和检测性能问题

有经验的制动器技术人员将始终确定一条用来进行所有制动器诊断路测的路线。 所选道路务必相对平坦、水平。 碎石地或崎岖不平的道路不适合,因其表面无法让轮胎均衡摩擦道路。 必须避免有路拱的道路,因为在这类道路上大部分的重量移至车轮的下部。 建立路线并一直使用,则可从测试结果中排除路面变化

进行路测之前,获得客户问题或可疑状况的完整描述。 透过描述,技术人员的经验使之将可能的原因与症状匹配。 某个部件将会作为可疑部件被标出,而其他的将被排除。 尤为重要的是,客户描述可以揭示不安全因素,这些因素必须在路测之前检查或纠正。 该描述同样有助于通过重点关注缩小至特定部件、车速或条件,以制定进行路测的基本步骤

进行一般制动器性能检查后,开始路测。 谨记问题描述,采用轻和重的踏板压力测试不同车速下的制动力。

在此测试中,如果问题变得明显,在路测之前配合所给描述验证问题。 如果问题不明显,则利用说明中提供的信息尝试复制问题条件

如果存在问题,使用症状表将之归入某个特定子系统和条件说明。 通过这个说明,可使用一个可能原因清单来进一步将原因缩小至某个特定元件或条件

预计刹车片的磨损情况因冷却气流和其他因素而有所差异,可接受的程度取决于车辆里程数和技师的经验/判断。 刹车片磨损的差异过大的原因也可能是机械、液压或刹车片材料的问题

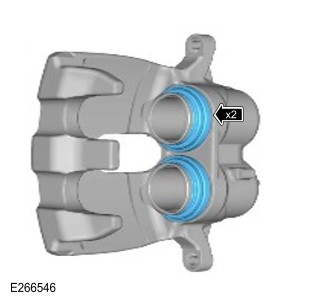

如果怀疑发生油液泄漏,这可能是因为润滑脂从防尘罩后面泄漏引起(在制动卡钳装配期间使用润滑脂作为辅助),请拆下这些部件以接触该区域,并从刹车片背板、活塞前端和防尘罩上去除多余的润滑脂(如图所示)。 使用制动器清洁剂将有助于去除部件上的润滑脂。 然后可安装原来的部件,并完成制动液泄漏测试,以确认不存在泄漏。

- 用力踩下制动踏板,最多踩下 5 次。

- 第五次踩下之后,检查卡钳活塞是否发生泄漏。 如果测试后仍存在泄漏,请安装新的制动卡钳 参阅:制动钳 - 车辆配备: 325 毫米前制动盘 (206-03 前盘式制动器, 拆卸和安装).

制动器症状表

-

检查车辆的维修历史记录以查看车辆近期是否经过任何维修。 因为这可能是导致客户问题的一个因素。

-

JLR 制动系统进行了专门设计,以在各种行驶条件下获得最佳性能。 Jaguar Land Rover 的首要任务是确保其制动系统的安全,它们设计为在所有情况下都能运行,然而,根据环境和驾驶风格,制动器偶尔可能会产生噪音。 这不会损害操作或性能。 制动噪音是许多车辆制造商面临的问题,JLR 一直与领先的制动卡钳和刹车片供应商展开合作,努力开发设计解决方案来减少制动尖锐噪音。

| 症状 | 可能的原因 | 措施 |

|---|---|---|

| 制动噪音/啸叫声 |

|

|

| 刹车片过早磨损 |

|

|

| 刹车片磨损不均匀 |

|

|

| 制动器振动/振颤 |

|

|

| 制动盘腐蚀 |

|

|

| 制动踏板行程过长/制动踏板发软 |

|

|

| 制动踏板踩踏费力/制动踏板发硬 |

|

|

| 脚制动器效能低下/制动器纠结/卡滞/卡阻 |

|

|

| 制动器警告指示灯亮起 |

|

|

| 防抱死制动系统 (ABS) 控制模块发出噪音和/或通过制动踏板感觉到振动 |

|

|

|

|

|

|

|

|

|

|

|

| 制动液液位过低并且防抱死制动系统 (ABS) 控制模块液压控制单元 (HCU) 上存在残留油液迹象 |

|

|

|

定点测试 A : 制动噪音

|

|

|---|---|

| A1: 制动噪音初始检查 | |

| 测试条件 | 详细信息/结果/操作 |

|

1

确认客户问题。

|

|

|

是否确认了客户问题?

是

转至A2.

否

无需采取进一步措施

|

|

| A2: 检查是否存在相关市场活动、公告和 SSM | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

检查

JLR 索赔提交系统以核实车辆有无任何未完成的市场活动。 参阅适用于特定客户投诉的相应公告和 SSM

|

|

|

是否找到了相应的活动、公告和 SSM?

是

根据需要完成

否

转至A3.

|

|

| A3: 制动噪音源 - 前部或后部 | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

确认制动噪音的来源,如果可用,请使用

JLR 认可的诊断设备 (Steelman ChassisEAR)

|

|

|

是否已找到制动噪音源?

是

如果制动噪音源来自前制动器 转至定点测试

B. 。 如果制动噪音源来自后制动器 转至定点测试

C.

否

提交

技术帮助 (TA)并附上声音文件。

|

|

|

定点测试 B : 前制动噪音 - 配备 325 毫米制动盘的车辆

|

|

|---|---|

| B1: 前制动噪音初始检查 | |

| 测试条件 | 详细信息/结果/操作 |

|

注意:

当环境温度较低时,此问题在前制动器达到工作温度之前更加明显,在制动器达到工作温度之后通常不再出现。 |

|

|

1

评估噪音。

|

|

|

在轻踩制动踏板期间是否从前制动器传出噪音?

是

更换前刹车片。 参阅:

刹车片 - 车辆配备: 325 毫米前制动盘 (206-03 前盘式制动器, ).

否

提交

TA并附上声音文件。

|

|

| B2: 前制动噪音 - 配备 349 毫米制动盘的车辆 | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

评估噪音。

|

|

|

在正常行驶条件下能否听到从前制动器传出制动噪音?

是

提交

电子产品质量报告 (EPQR),附上噪音文件、制动系统调查问卷和任何其他支持证据。

否

与客户一起对车辆进行路试,以确认噪音已消失。

|

|

|

定点测试 C : 后制动噪音初始检查

|

|

|---|---|

| C1: 后制动噪音 - 配备 300 毫米制动盘的车辆 | |

| 测试条件 | 详细信息/结果/操作 |

|

1

评估噪音。

|

|

|

在正常行驶条件下能否听到从后制动器传出制动噪音?

是

更换后刹车片。 参阅:

刹车片 (206-04 后盘式制动器, ).

否

与客户一起对车辆进行路试,以确认噪音已消失。

|

|

| C2: 后制动噪音 - 配备 325 毫米制动盘的车辆 | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

评估噪音。

|

|

|

在正常行驶条件下能否听到从后制动器传出制动噪音?

是

提交

EPQR,附上噪音文件、制动系统调查问卷和任何其他支持证据。

否

与客户一起对车辆进行路试,以确认噪音已消失。

|

|

|

定点测试 D : 后制动盘腐蚀且出现制动噪音 - 配备 300 毫米制动盘的车辆

|

|

|---|---|

| D1: 后制动盘腐蚀初始检查 | |

| 测试条件 | 详细信息/结果/操作 |

|

注意:

仅当存在明显的低频“研磨”噪音并且后制动盘上出现可见腐蚀时,才应完成此维修。 如果发出任何高频噪音,则不适合完成此维修,因为在更换相关后刹车片后也不能改善这种噪音情况。 |

|

|

1

评估后制动盘腐蚀

|

|

|

后制动盘上是否发生了严重腐蚀迹象,同时在制动时可能伴有研磨噪音和/或振动/振颤?

是

更换后制动盘和刹车片。 参阅:

制动盘 (206-04 后盘式制动器, ).

否

提交

EPQR,附上噪音文件、制动系统调查问卷和任何其他支持证据。

|

|

|

定点测试 E : 刹车片过早磨损/磨损不均匀

|

|

|---|---|

| E1: 刹车片过早磨损/磨损不均匀初始检查 | |

| 测试条件 | 详细信息/结果/操作 |

|

1

评估哪套刹车片过早磨损或磨损不均匀。

|

|

|

是否从前或后制动器传出金属研磨噪音,同时/或者仪表盘 (IC) 上刹车片磨损传感器指示灯点亮?

是

拆解受影响的制动卡钳总成。 清洁支座和滑动销,并涂抹新的润滑脂。 重新装配制动卡钳,并根据需要更换刹车片,确保刹车片可在制动卡钳中自由移动。

否

提交

TA,并附加有问题的制动器的图片。

|

|

|

定点测试 F : 制动液液位过低并且防抱死制动系统 (ABS) 控制模块上存在残留油液迹象

|

|

|---|---|

| F1: 制动液液位过低并且防抱死制动系统 (ABS) 控制模块 1 上存在残留油液迹象 | |

| 测试条件 | 详细信息/结果/操作 |

|

注意:

最有可能是制动管或制动管螺母导致制动液泄漏。 在断定防抱死制动系统 (ABS) 控制模块报废之前,务必检查管路是否损坏以及制动管螺母是否松动或滑丝。 |

|

|

1

从连接至防抱死制动系统 (ABS) 控制模块液压控制单元的制动管和制动管螺母上清除所有残留的制动液

|

|

|

2

启动发动机

|

|

|

3

用力持续地踩下制动踏板

|

|

|

4

检查部件和制动管是否有油液泄漏到防抱死制动系统 (ABS) 控制模块

|

|

|

是否有从部件或管道泄漏的迹象?

是

根据需要维修部件或管道,然后重新测试

否

转至F2.

|

|

| F2: 制动液液位过低并且防抱死制动系统 (ABS) 控制模块 2 上存在残留油液迹象 | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

检查制动管螺母是否存在油液泄漏迹象

|

|

|

是否存在从制动管螺母至防抱死制动系统 (ABS) 控制模块液压控制单元的连接处泄漏的迹象?

是

转至F3.

否

确定从防抱死制动系统 (ABS) 控制模块液压单元的什么位置发生泄漏。 拍摄清晰的泄漏区域照片,并随

EPQR提交此照片。 如有必要,安装新的防抱死制动系统 (ABS) 控制模块

|

|

| F3: 制动液液位过低并且防抱死制动系统 (ABS) 控制模块 3 上存在残留油液迹象 | |

|---|---|

| 测试条件 | 详细信息/结果/操作 |

|

1

如果存在从制动管螺母发生泄漏的迹象,请确认螺母是否松动或滑丝

|

|

|

泄漏的制动管螺母是否发生滑丝?

是

安装新的制动管、制动管螺母和防抱死制动系统 (ABS) 控制模块。 如果认为滑丝情况属于工厂制造问题,请拍摄清晰的部件照片,并提交

EPQR

否

检查泄漏的制动管的锥形端状况。 根据需要更换管道。 确保在将制动管螺母压紧至制动管锥体上时螺母可自由转动。 在将制动管插入防抱死制动系统 (ABS) 控制模块液压控制单元时,确保管道没有承受侧向负载。 将制动管螺母拧紧至指定的扭矩。 如果认为制动管螺母松动属于工厂制造问题,请提交

EPQR

|

|

制动盘腐蚀检查

-

JLR 制动系统进行了专门设计,以在各种行驶条件下获得最佳性能。 Jaguar Land Rover 的首要任务是确保其制动系统的安全,它们设计为在所有情况下都能运行,然而,根据环境和驾驶风格,制动器偶尔可能会产生噪音。 这不会损害操作或性能。 制动噪音是许多车辆制造商面临的问题,JLR 一直与领先的制动卡钳和刹车片供应商展开合作,努力开发设计解决方案来减少制动尖锐噪音。

-

如果因以下原因直接导致需要对车辆、零部件或附件执行任何维修或更换,Jaguar Land Rover Limited 不对此提供任何保修,也不承担任何责任:正常磨损和损耗,这包括刹车片、制动盘以及其他任何与摩擦相关的部件。 此列表并非面面俱到。 在机动车赛事中导致车辆出现的缺陷或损坏,或者由于正常用途、个人用途或商务用途以外的任何其他用途导致的缺陷或损坏。 在制造商保修期内,如果是因制造缺陷导致,将对刹车片、制动盘以及其他任何与摩擦相关的部件提供保修。

-

大多数 JLR 刹车片现在采用 NAO 刹车片摩擦材料技术。 此技术会在制动盘上形成“过渡层”,而以前的刹车片采用磨料摩擦机制,这会导致刹车片和制动盘出现更大磨损。 此 NAO 过渡层具有消光金属外观。

-

然而,如果在某些情况下制动器使用过低或使用非 JLR 认可的车轮清洁剂,会导致在制动盘上积聚表面腐蚀(请参见以下指导或《车间维修手册》D&T)- 这种表面腐蚀积聚现象不会对制动器性能造成不良影响。

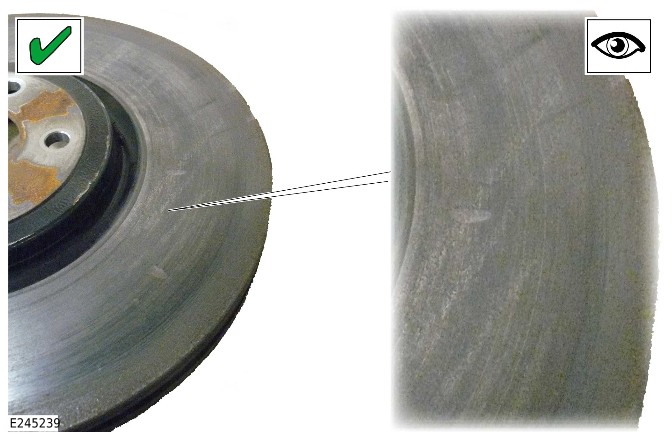

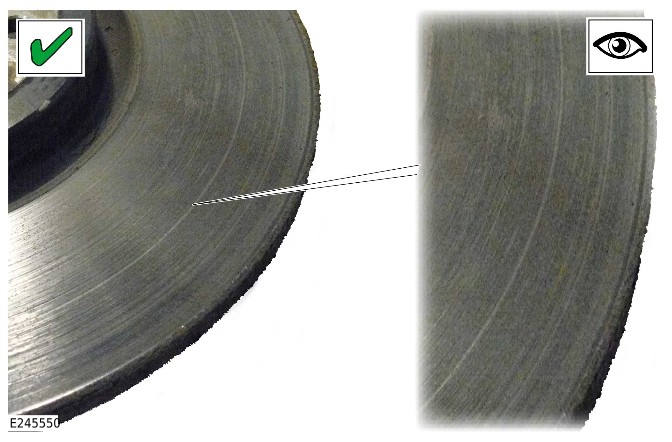

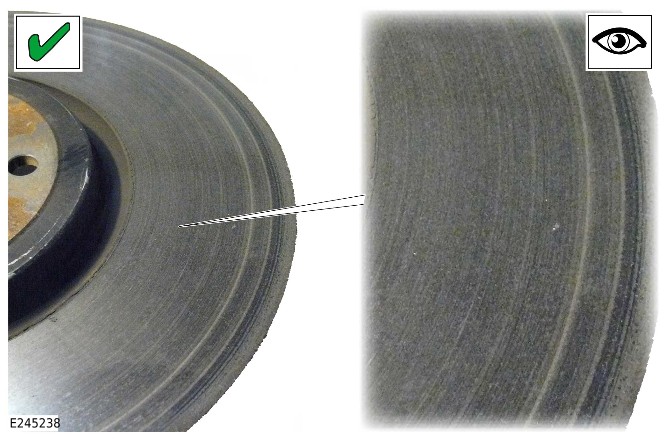

| 示例图片 | 说明 | |

|---|---|---|

| 1. |

|

注意:

如果制动盘的情况与图 E245239 相似,这不属于制造缺陷,不在保修范围内。 |

| 2. |

|

注意:

如果制动盘的情况与图 E245550 相似,这不属于制造缺陷,不在保修范围内。 |

| 3. |

|

注意:

如果制动盘的情况与图 E245238 相似,这不属于制造缺陷,不在保修范围内。 |

| 4. |

|

注意:

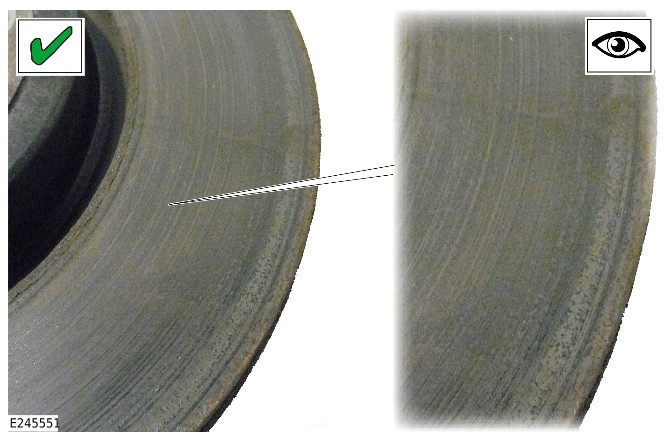

如果制动盘的情况与图 E245551 相似,这不属于制造缺陷,不在保修范围内。 |

| 5. |

|

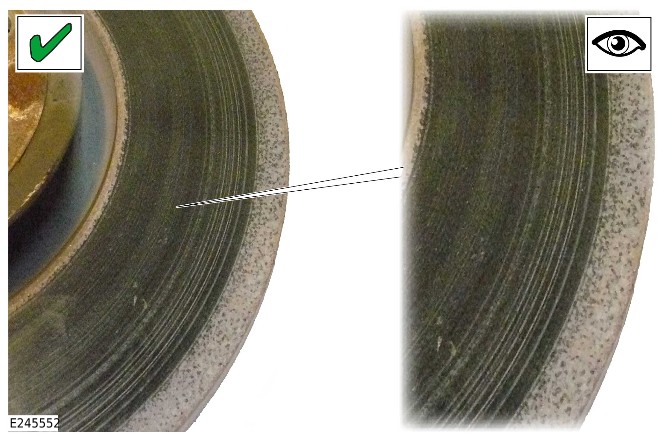

注意:

如果制动盘的情况与图 E245552 相似,这不属于制造缺陷,不在保修范围内。 |

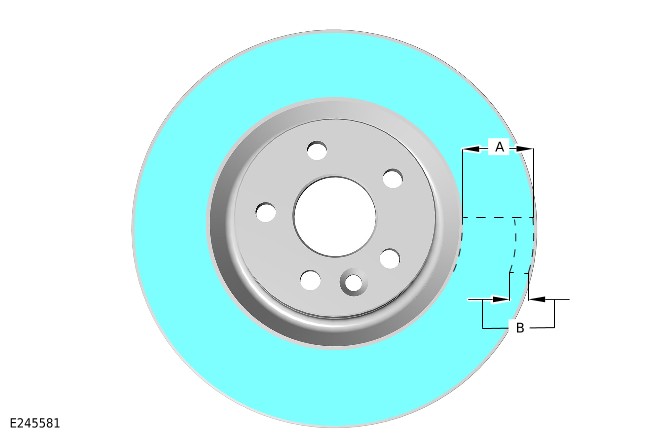

| 6. |

|

刹车片至制动盘的表面接触面积测量说明

|

| 7. |

|

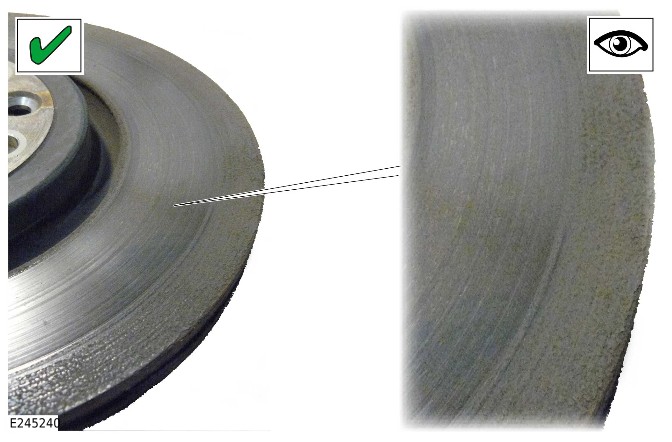

注意:

如果制动盘的情况与图 E245240 相似,这不属于制造缺陷,不在保修范围内。 |

| 8. |

|

注意:

建议随轴套更换制动盘。 |

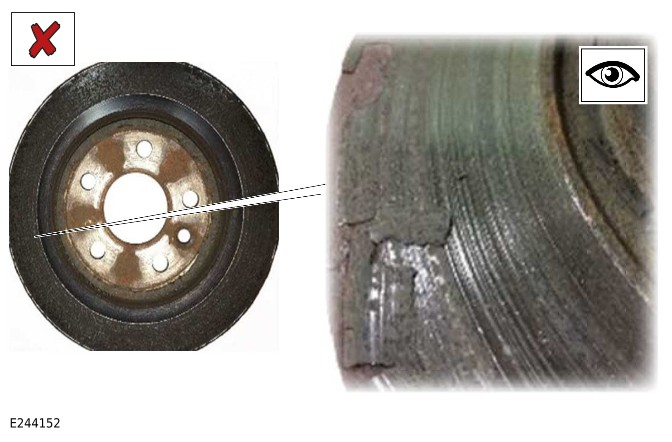

| 9. | 如果制动盘被刮伤并且制动盘厚度在保养磨损限制范围内,则不必更换制动盘。 | 如果是因为刹车片过度磨损而使刹车片背板与制动盘之间相接触并因此导致制动盘刮伤,则更换刹车片和制动盘。 |

| 10. |

|

注意:

如果使用非 JLR 认可的车轮清洁剂,会导致制动盘更快发生腐蚀。

|

有关此车辆中可能设置的DTC列表,请参考第 100-00 节。 参阅:故障诊断码索引 - 诊断故障代码: Anti-lock Braking System Control Module (ABS) (100-00 一般信息, 说明和操作)。