已发布: 14-十月-2019

2020.0 Discovery Sport (LC), 303-03B

发动机冷却 - Ingenium I4 2.0 升汽油机 (G2360235)

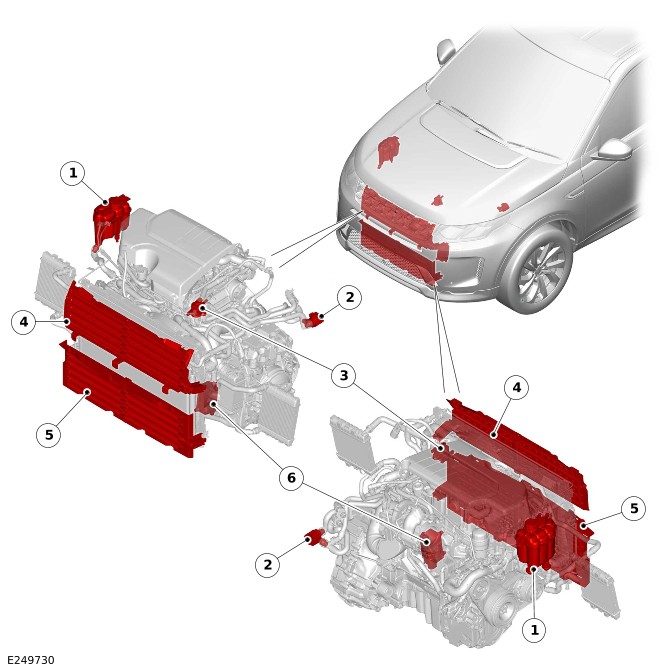

部件位置 - 1/3

| 项目 | 说明 |

|---|---|

| 1 | 电子恒温器 |

| 2 | 缸体加热器 |

| 3 | 增压空气冷却液泵 |

| 4 | 发动机冷却液温度 (ECT) 传感器 |

| 5 | 可变冷却液泵 |

| 6 | 机油冷却器 |

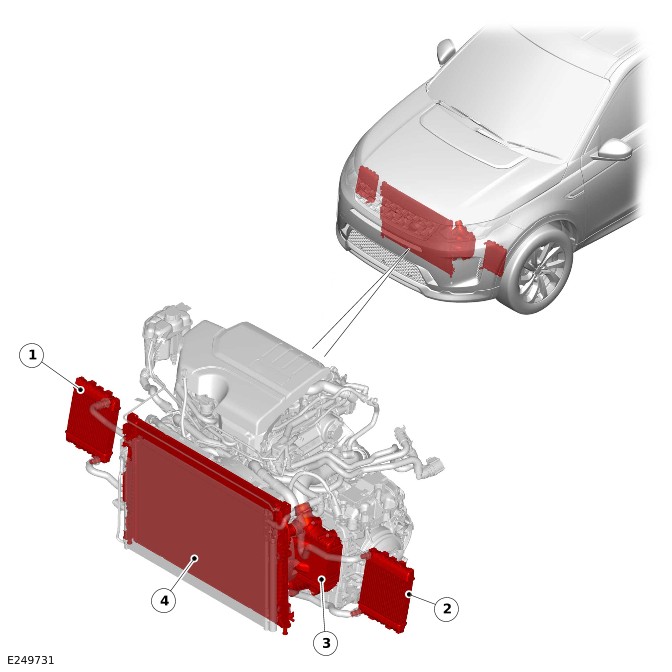

部件位置 - 2/3

| 项目 | 说明 |

|---|---|

| 1 | 冷却液膨胀箱 |

| 2 | 辅助冷却液泵 |

| 3 | 发动机冷却液除气分离器 |

| 4 | 上部主动进气格栅 |

| 5 | 下部主动进气格栅 |

| 6 | 自动变速器油 (ATF) 冷却器 |

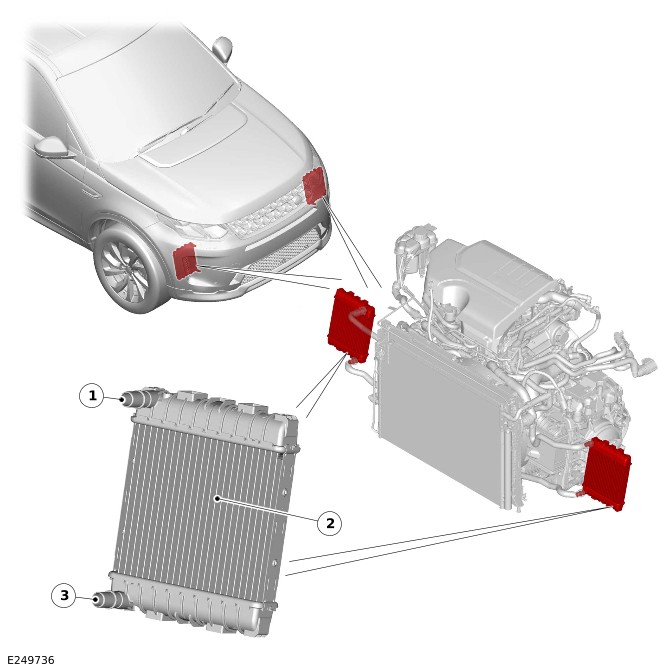

部件位置 - 3/3

| 项目 | 说明 |

|---|---|

| 1 | 右辅助散热器(如已配备) |

| 2 | 左辅助散热器(如已配备) |

| 3 | 增压空气冷却器 |

| 4 | 散热器 |

发动机冷却系统在不断变化的环境和发动机工况下将发动机维持在最优温度范围内。 发动机冷却系统是一个带发动机冷却液膨胀箱和发动机冷却液除气分离器的加压系统。 发动机冷却液除气分离器可除去发动机冷却液中的空气,防止形成气锁。

发动机冷却系统还为以下位置供暖:

- 乘客舱

- 进一步信息请参阅:供暖和通风 (412-01 自动空调系统, 说明和操作) / 燃油式中间加热器 (412-02 辅助气候控制, 说明和操作).

发动机冷却系统还为以下位置提供制冷:

- 机油冷却器

- 进一步信息请参阅:发动机 (303-01A 发动机 - Ingenium I4 2.0 升汽油机, 说明和操作).

- 发动机

- 进一步信息请参阅:发动机 (303-01A 发动机 - Ingenium I4 2.0 升汽油机, 说明和操作).

- 自动变速器油 (ATF) 冷却器

- 进一步信息请参阅:变速器冷却 - INGENIUM I4 2.0L 升柴油机/Ingenium I4 2.0 升汽油机 (311-01 自动变速器, 说明和操作).

- 增压空气冷却器

- 进一步信息请参阅:进气分配和过滤 (303-12B 进气分配和过滤 - Ingenium I4 2.0 升汽油机, 说明和操作).

- 涡轮增压器。

- 进一步信息请参阅:涡轮增压器 (303-04D 加油和控件 - 涡轮增压器 - Ingenium I4 2.0 升汽油机, 说明和操作).

发动机冷却系统的主要部件包括:

- 可变冷却液泵

- 电子恒温器

- 散热器

- 电动冷却风扇

- 冷却液膨胀箱

- 发动机冷却液温度传感器 - 散热器出口

- 增压空气冷却液泵

- 增压空气冷却器

- 缸体加热器

- 发动机机油冷却器

- 自动变速器油冷却器

- 辅助散热器

- 发动机冷却液除气分离器

- 连接软管和管道

- 增压空气散热器

- 主动进气格栅。

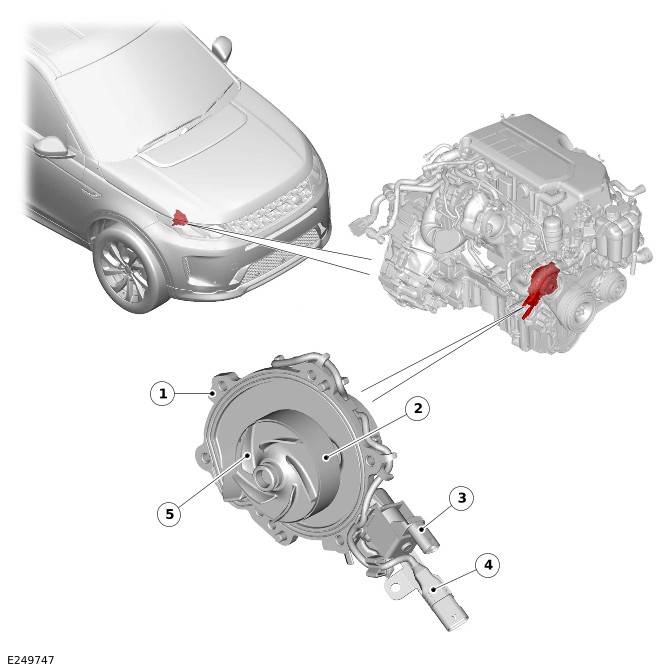

可变冷却液泵

| 项目 | 说明 |

|---|---|

| 1 | 可变冷却液泵壳体 |

| 2 | 可变冷却液泵导流罩 |

| 3 | 电气接头 - 可变冷却液泵导流罩电磁阀 |

| 4 | 电气接头 - 可变冷却液泵导流罩位置传感器 |

| 5 | 叶轮 |

可变冷却液泵安装在气缸缸体右前部。 皮带轮连接至泵法兰上。 附件传动带将以发动机转速驱动皮带轮。

进一步信息请参阅:附件驱动 (303-05B 附件驱动 - Ingenium I4 2.0 升汽油机, 说明和操作).

动力传动系统控制模块 (PCM) 将会控制可变冷却液泵以提供最小流量来支持来自发动机部件的所有冷却请求。 可变冷却液泵内部有一个导流罩,该导流罩能够滑动到叶轮上以控制泵入发动机的发动机冷却液量。 其作用是仅泵送发动机周围所需的最少量的发动机冷却液。 这将会降低发动机上的负载并改善燃油油耗和排放。

为了启动防尘罩,微泵每次旋转都会产生压力。 电磁阀控制冷却液流量,然后将压力引导入防尘罩总成,或引导回发动机冷却系统。

PCM 使用脉宽调制 (PWM) 信号控制导流罩电磁阀。

进一步信息请参阅:电子发动机控件 (303-14B 电子发动机控件 - Ingenium I4 2.0 升汽油机, 说明和操作).

从 0 到 100% 流量的所有请求均可在大多数发动机转速下实现,从而实现发动机的全面热管理策略。 可变冷却液泵内的内部压力作用于壳体中的回位弹簧。 没有来自 PCM 的信号时,电磁阀将处于打开状态。 因而,导流罩在弹簧力下返回其基本位置,使可变冷却液泵产生全流量。

在发动机冷启动过程,叶轮完全由导流罩盖住,因此发动机冷却液不会泵入缸体。 随着部件温度的升高,流量请求将会分 5 个阶段增大。 发动机冷却液流量控制将继续,直到整个动力传动系统(包括变速器)达到其工作温度。

流量百分比为近似值。

可变冷却液泵的流量模式如下:

- 0 = 无流量

- 1 = 12% 流量

- 2 = 25% 流量

- 3 = 50% 流量

- 4 = 全流量(默认位置)。

PCM 接收来自以下部件的输入信号来计算所需的冷却水平:

- 气缸缸盖温度传感器

- 气缸缸体温度传感器

- 环境空气温度 (AAT) 传感器

- 发动机冷却液温度 (ECT) 传感器

- 散热器出口温度传感器

- 发动机机油温度传感器

- 变速器油温度传感器。

发动机冷却液的流量控制可减少发动机负荷。

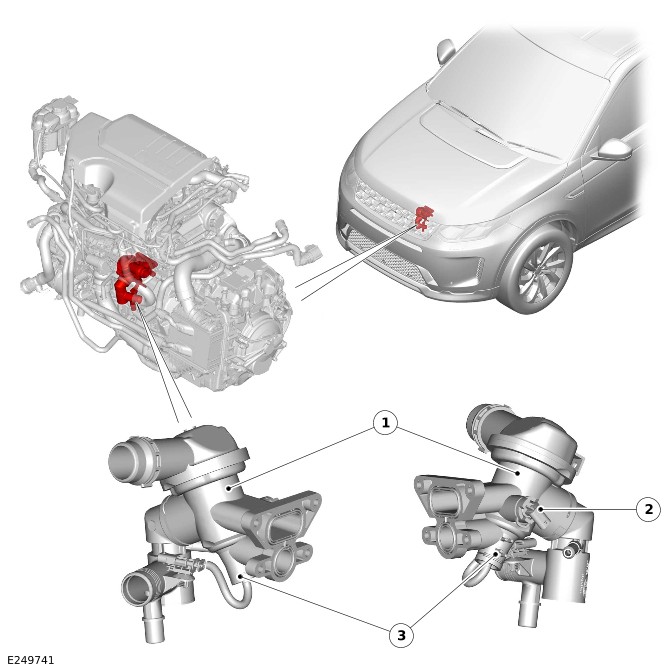

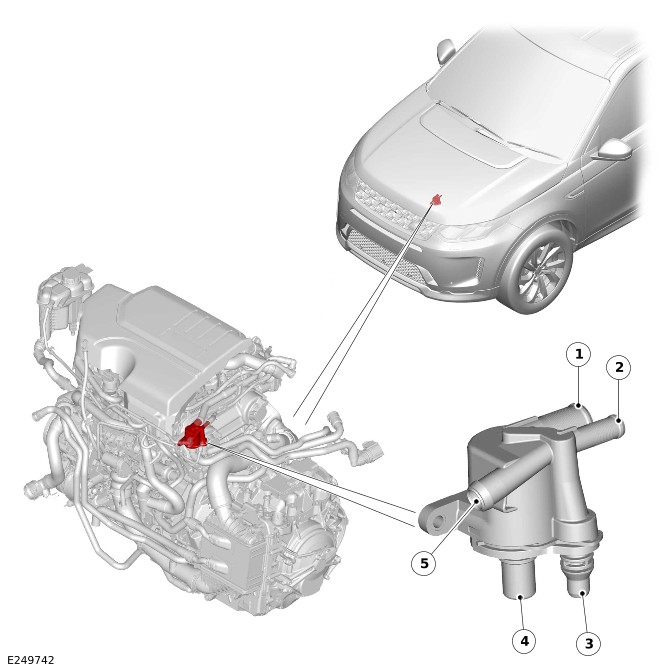

电子恒温器

| 项目 | 说明 |

|---|---|

| 1 | 电子恒温器壳体 |

| 2 | 发动机冷却液温度 (ECT) 传感器 |

| 3 | 加热元件 |

电子恒温器独立控制供应至气缸缸盖和气缸缸体的发动机冷却液流量,缩短发动机预热时间。 电子恒温器含有一个包含加热器元件的蜡式膨胀元件。 通电后,加热器元件加热蜡式膨胀元件,从而在进行发动机冷却液温度控制的同时部分控制节温器功能。 因此不仅会根据发动机冷却液温度 (ECT) 完成操作,还会按照动力传动系统控制模块 (PCM) 的指定完成操作。 这样可实现更精密的电子恒温器打开和关闭控制。

在部分负载和低速循环时,蜡温升高会提供更高的 ECT。 ECT 升高可减少发动机中的摩擦、改善气缸中的燃烧以及降低燃油油耗和排放。 组装在蜡式膨胀元件内的电子恒温器加热器元件可在高负载条件和速度点下调节 ECT。 这为发动机提供热负荷过载保护。

电子恒温器的运行由 PCM 根据以下输入控制:

- 发动机负载

- 发动机转速

- 车速

- 发动机冷却液温度(ECT)

- 进气温度。

电子恒温器具有来自蓄电池接线盒 (BJB) 的电源和来自 PCM 继电器的开关电源。 电子恒温器还具有至 PCM 的硬接线连接以及接地连接。 当 PCM 开始调节系统时,PCM 为电子恒温器中的加热元件提供接地线路。

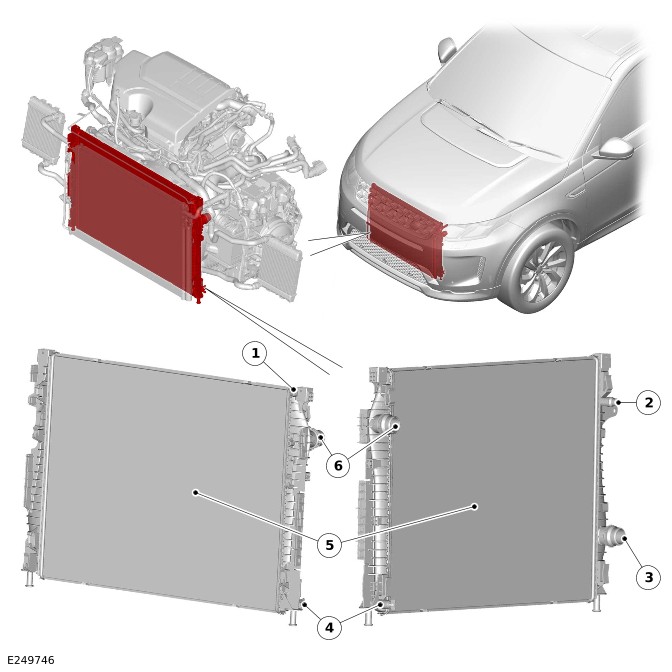

散热器

| 项目 | 说明 |

|---|---|

| 1 | 软管连接 - 冷却液膨胀箱 |

| 2 | 软管连接 - 自动变速器油 (ATF) 加热阀 |

| 3 | 软管连接 - 散热器下部软管 |

| 4 | 散热器放油塞 |

| 5 | 散热器 |

| 6 | 软管连接 - 散热器上部软管 |

散热器通过安装在储液罐中的定位套管和支撑架定位在车辆中。 支撑架安装下部支架中的橡胶隔振衬套内。 端部箱的上部安装支架通过发动机罩锁板连接到车身。

散热器是带有铝芯的横流型散热器,散热器左端和右端带有塑料端部箱。 散热器使用钎焊铝管技术来减轻重量。

排放塞集成在散热器的底部。 发动机冷却液出口和入口接头分别包含在左侧和右侧端部储液罐内。

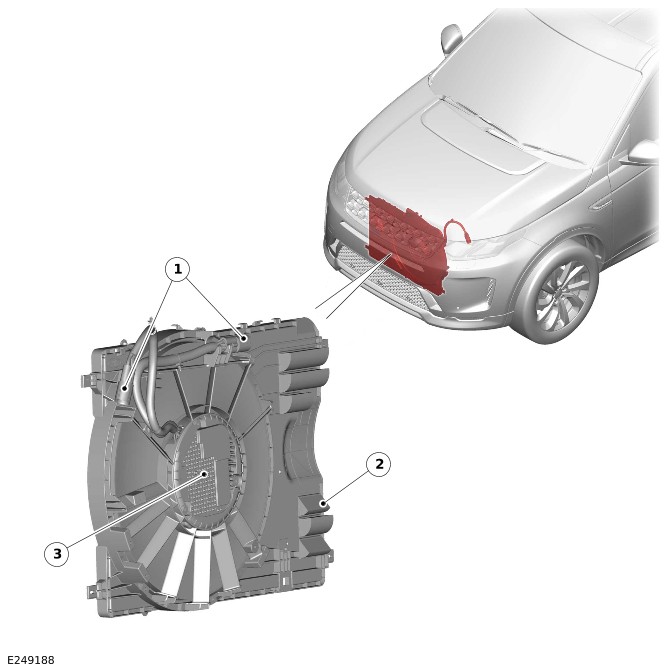

电动冷却风扇

| 项目 | 说明 |

|---|---|

| 1 | 电气接头 |

| 2 | 电动冷却风扇气流风门(数量 6) |

| 3 | 电动冷却风扇电机 |

电动冷却风扇安装在连接至散热器后部的护罩中。 电动冷却风扇由集成在电动冷却风扇电机中的发动机冷却风扇控制模块操作。 动力传动系统控制模块 (PCM) 通过脉宽调制 (PWM) 信号控制发动机冷却风扇控制模块。

发动机冷却风扇控制模块接收:

- 来自蓄电池接线盒 (BJB) 的电源。

- 来自 BJB 内 PCM 继电器的点火信号。

- 来自 PCM 的 PWM 信号。

- 接地。

使用温度传感器在 2 个点上测量其内部温度,以防止系统内部温度异常。

- 传感器 1:此传感器用于计算微控制器附近的活动部件的温度。 当内部温度达到 135ºC (275ºF) 时,电动冷却风扇将会立即停止。 在电机停止后,经过 120 秒延迟,之后将诊断反馈发送至 PCM。 当温度低于 120ºC (248ºF) 时,将恢复正常操作。

- 传感器 2:此传感器用于测量印刷电路板 (PCB) 的功率级的温度以降低功率。 当温度达到 135ºC (275ºF) 时,传感器停止电机运行以防止出现温度过高状况。

如果功率级内部温度达到 135ºC (275ºF),电动冷却风扇将降级,如果达到 145ºC (293ºF),则停止电机运行。 在电机停止后,经过 120 秒延迟,之后将发送诊断反馈。 当功率级温度降至 135ºC (275ºF) 时,将恢复正常风扇操作。

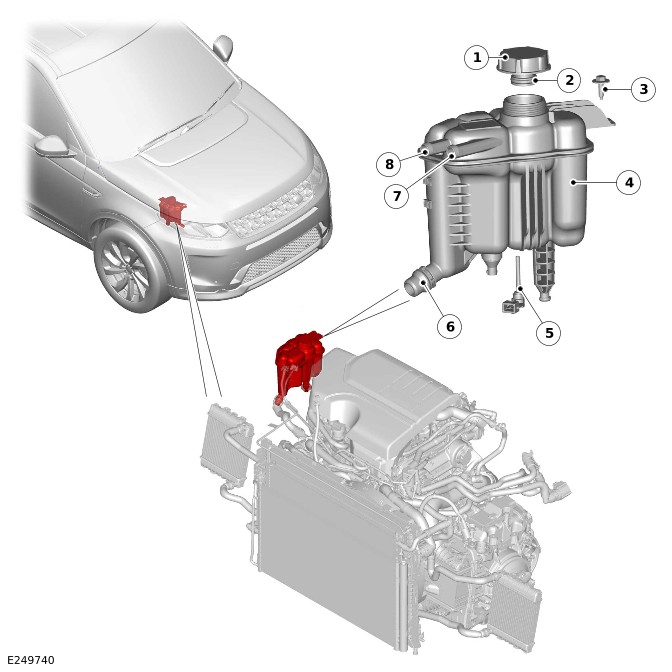

冷却液膨胀箱

| 项目 | 说明 |

|---|---|

| 1 | 冷却液膨胀箱盖 |

| 2 | O 形密封圈 |

| 3 | 螺栓和垫圈 |

| 4 | 冷却液膨胀箱 |

| 5 | 冷却液液位传感器 |

| 6 | 软管接头至冷却液泵 |

| 7 | 管连接 – 从散热器上接出的冷却液膨胀管 |

| 8 | 管连接 – 从发动机节温器壳体上接出的冷却液膨胀管 |

冷却液膨胀箱位于发动机舱的左侧。 膨胀箱根据其底部的一个护孔环定位,并由螺栓固定在车身上的支架上。

冷却液膨胀箱具备以下功能:

- 维修加注。

- 暖机过程中的冷却液膨胀。

- 电子恒温器引起的冷却液膨胀。

- 散热器引起的冷却液膨胀。

- 运行过程中的空气分离。

- 加注口盖帽进行的系统加压。

- 冷却液液位感测。

冷却液膨胀箱在最大液位上方有大约 0.5 升(0.13 美制加仑)至 1 升(0.26 美制加仑)的空间。 此空间用于容纳发动机冷却液膨胀。

发动机冷却液液位传感器位于冷却液膨胀箱体底部的密封空腔中。 一个带有一体式磁铁的浮子位于冷却液膨胀箱内。 冷却液液位传感器包含一个开关,可对磁性浮子的位置做出反应。 冷却液液位传感器通过硬接线连接至车身控制模块/网关模块 (BCM/GWM)。

磁性浮子设计为可悬浮在非常靠近箱底部的位置,明显低于 MIN(最低)冷态加注冷却液液位。 当磁性浮子处于此位置时,这并不表明存在悬浮故障,例如沉陷或卡滞。 浮子的行程约为与箱底部相距 15 毫米(0.59 英寸)。

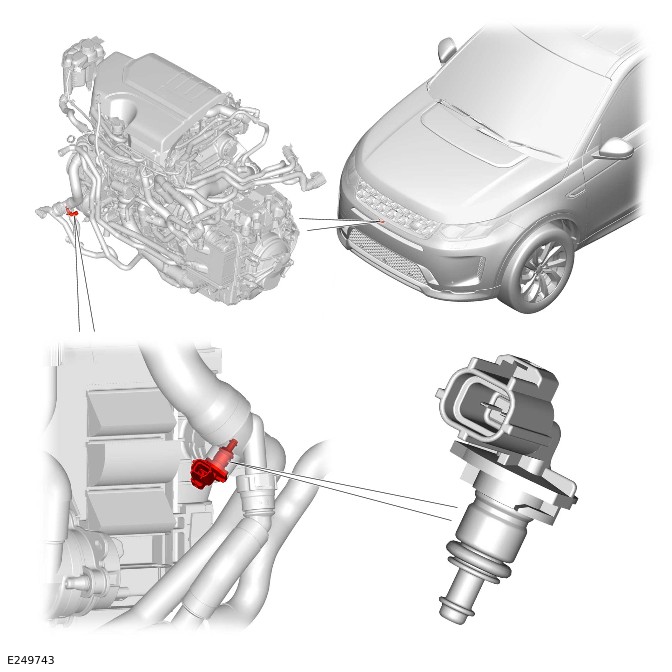

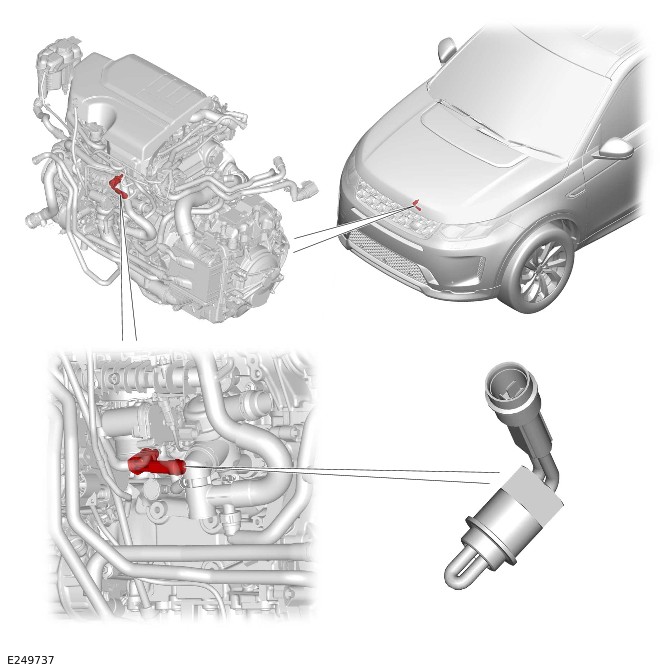

发动机冷却液温度传感器 - 散热器出口

散热器出口发动机冷却液温度 (ECT) 传感器安装在散热器出口下部软管中。 散热器出口 ECT 传感器测量来自散热器的发动机冷却液的温度。 来自散热器出口温度传感器的信号被传送至动力传动系统控制模块 (PCM)。

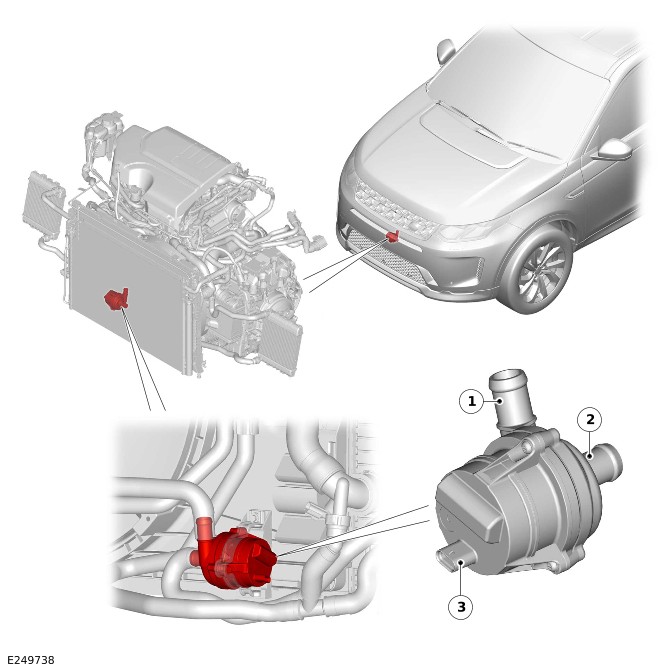

增压空气冷却液泵

| 项目 | 说明 |

|---|---|

| 1 | 软管连接 - 发动机冷却液出口 |

| 2 | 软管连接 - 发动机冷却液入口 |

| 3 | 电气接头 |

增压空气冷却液泵安装在电动冷却风扇罩的右下侧。 增压空气冷却液泵将发动机冷却液从辅助散热器循环至增压空气冷却器。 动力传动系统控制模块 (PCM) 通过脉宽调制 (PWM) 信号控制增压空气冷却液泵的操作。

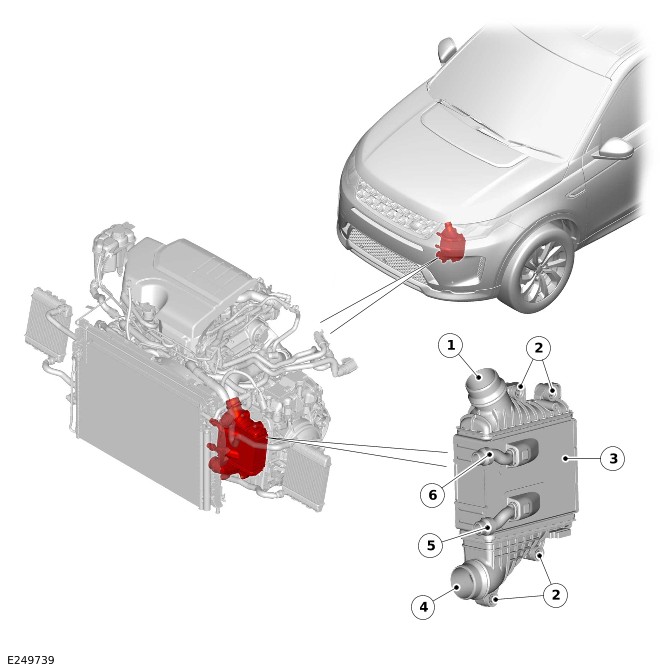

增压空气冷却器

| 项目 | 说明 |

|---|---|

| 1 | 增压空气进气 |

| 2 | 隔振衬套 |

| 3 | 增压空气冷却器 |

| 4 | 增压空气出口 |

| 5 | 冷却液软管连接 - 增压空气冷却器至增压空气冷却液泵 |

| 6 | 冷却液软管连接 - 增压空气冷却器至增压空气散热器 |

增压空气冷却器位于发动机舱的左前部。 涡轮增压器设计用于强制使更多空气质量进入发动机进气歧管和燃烧室。 涡轮增压器的压缩过程会产生热量,可能会降低涡轮增压获得的性能。 从而进气的密度降低,气缸燃烧温度增加。 为了消除此影响,使用增压空气冷却器来降低进气温度。 经过冷却的进气增加了空气的密度,从而可将更多的气体分子输送到燃烧室中。

上部接头是进气口,用于接收来自涡轮增压器压缩机的压缩空气。 下部接头是出气口,用于电子节气门将经过冷却的压缩空气输送到进气歧管。 增压空气冷却器是一种空气 - 水热交换器,与电动冷却液泵一起为增压空气提供冷却作用。

进一步信息请参阅:进气分配和过滤 (303-12B 进气分配和过滤 - Ingenium I4 2.0 升汽油机, 说明和操作).

气缸体加热器

对于非常寒冷条件下的车辆市场,安装气缸缸体加热器代替气缸缸体排放塞。 气缸缸体加热器为 110 伏或 240 伏交流 (AC) 电子加热器元件(具体取决于市场)。 加热器元件可通过前保险杠左侧格栅中的接头连接到家用电源。

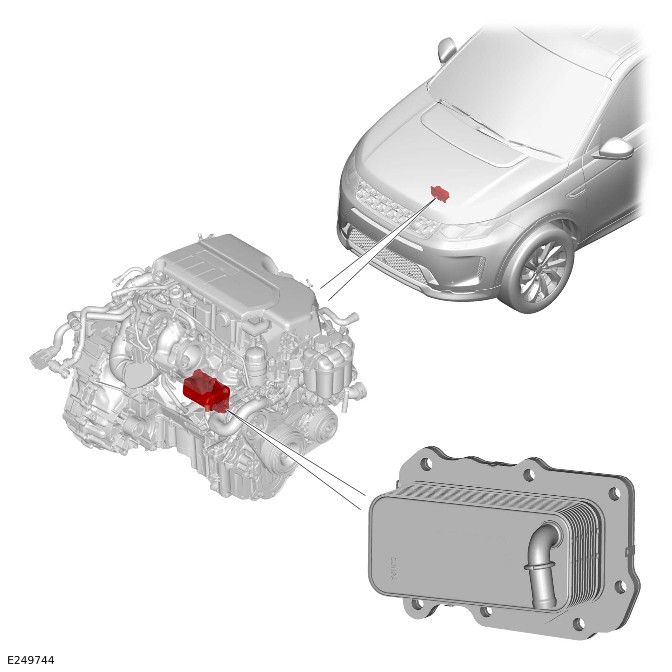

发动机机油冷却器

机油冷却器使用 7 个螺栓固定在气缸缸体后侧上。 机油冷却器采用包括百叶窗式散热片和隔板的铝质外壳。 隔板可使发动机机油和发动机冷却液能通过机油冷却器横向流动。 发动机冷却液可降低机油冷却器中热发动机机油的温度。 发动机机油和发动机冷却液不会在机油冷却器中混合。

自动变速器油冷却器

| 项目 | 说明 |

|---|---|

| 1 | 软管连接 - 发动机冷却液入口 |

| 2 | 软管连接 - 发动机冷却液出口 |

| 3 | 自动变速器油 (ATF) 冷却器 |

自动变速器油 (ATF) 冷却器位于自动变速器的前侧。 ATF 冷却器有 3 个凸耳,通过 3 个螺栓固定在自动变速器壳体的相应凸耳内。 ATF 冷却器采用铝质壳体,带有百叶窗式散热片和隔板。 隔板使 ATF 和发动机冷却液能通过 ATF 冷却器横向流动。 ATF 和变速器冷却液不会在 ATF 冷却器中混合。

隔板浸在来自 ATF 加热阀的发动机冷却液中。 通过 ATF 和发动机冷却液的温度差异,为 ATF 提供了冷却作用。

ATF 冷却器有一个一体式恒温阀,用于控制经过冷却器的 ATF 流量。 限制流量是为了改善 ATF 预热时间。 在温度处于或低于 78°C (172°F) 时,恒温阀关闭,在温度介于 78°C 和 84°C(172°F 和 183°F)之间时,恒温阀开始打开。 在温度达到或高于 96°C (204°F) 时恒温阀完全打开。

进一步信息请参阅:变速器冷却 - INGENIUM I4 2.0L 升柴油机/Ingenium I4 2.0 升汽油机 (311-01 自动变速器, 说明和操作).

辅助散热器 - 如已配备

图中所示为左侧辅助散热器,右侧辅助散热器与之类似。

| 项目 | 说明 |

|---|---|

| 1 | 软管连接 - 进口 |

| 2 | 辅助散热器 |

| 3 | 软管连接 - 出口 |

2 个辅助散热器位于前保险杠后面。 辅助散热器与散热器平行连接,用于提高发动机的冷却能力。 散热器为水平流动类型,带有铝芯。

发动机冷却液除气分离器

| 项目 | 说明 |

|---|---|

| 1 | 软管连接 - 排气歧管 |

| 2 | 软管连接 - 涡轮增压器 |

| 3 | 软管连接 - 恒温阀 - 自动变速器油 (ATF) 冷却器 |

| 4 | 软管连接 - 辅助冷却液泵 |

| 5 | 软管连接 - 冷却液膨胀箱 |

发动机冷却液除气分离器是一个涡流罐,满足冷却系统的主动除气需求。 发动机冷却液除气分离器在发动机冷却液中形成涡流。 结果,来自发动机冷却液的气体被传输到冷却液膨胀箱。 发动机冷却液除气分离器还为涡轮增压器提供发动机冷却液。

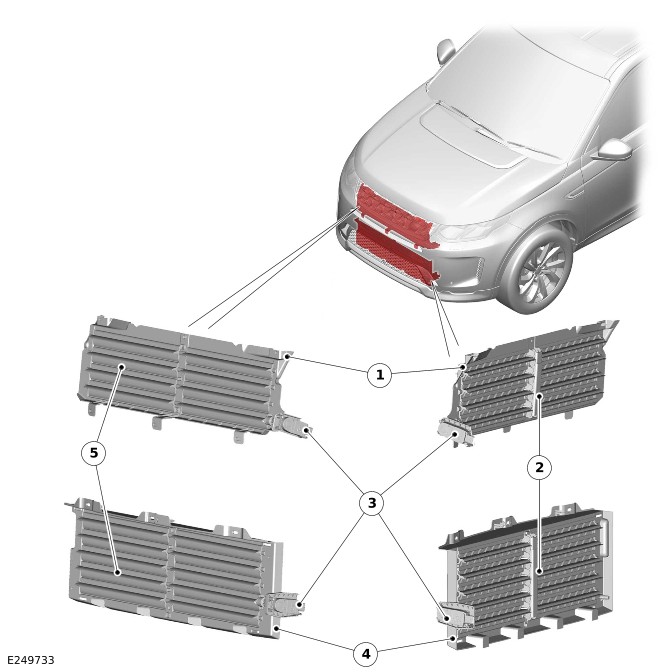

主动进气格栅 - 如已配备

| 项目 | 说明 |

|---|---|

| 1 | 上部主动进气格栅壳体 |

| 2 | 主动进气格栅叶片连杆 |

| 3 | 主动进气格栅电机 |

| 4 | 下部主动进气格栅壳体 |

| 5 | 叶片(数量 10) |

上部主动进气格栅安装在散热器格栅后面。 下部主动进气格栅安装在前保险杠后面。 上部和下部主动进气格栅包含可移动叶片,以控制进入上游主管道的空气流量。

每个主动进气格栅具有一个电机。 动力传动系统控制模块 (PCM) 通过局域互联网络 (LIN) 总线控制这些电机。 这些电机位于主动进气格栅壳体的左侧,并单独操纵叶片。 每个主动进气格栅都有一个连接所有叶片的叶片连杆。 当电机驱动时,所有叶片都会协调一致地移动。

发动机冷却液

发动机冷却液忌硅酸盐,一定不能与传统发动机冷却液混合。

进一步信息请参阅:规格 (303-01A 发动机 - Ingenium I4 2.0 升汽油机, 规格).

发动机冷却液回路的流动

当发动机运行时,可变冷却液泵循环发动机冷却液,使其流过发动机冷却系统。

发动机启动时,可变冷却液泵导流罩将关闭。 这将防止冷却液流入气缸缸体内。 必要时,HVAC 控制模块 (HVAC) 可请求打开可变冷却液泵导流罩,以提供所需的发动机冷却液流量。

当发动机冷却液温度低时,电子恒温器关闭,发动机冷却液直接流回到可变冷却液泵。

当发动机冷却液达到工作温度时,电子恒温器开始打开。 这使发动机冷却液流经散热器系统,以便提供所需的发动机冷却。

当发动机冷却液温度达到 105°C (221°F) 时,电子恒温器将完全打开。 大多数发动机冷却液都会通过散热器和自动变速器油 (ATF) 冷却器流至可变冷却液泵。 发动机冷却液仍然按比例流经涡轮增压器、加热器芯、电子节气门和机油冷却器。

发动机冷却液的热胀冷缩由冷却液膨胀箱中的上部空间和挠性软管的伸缩性来适应。

电子恒温器

当温度低于大约 99°C (210°F) 时,电子恒温器关闭。 当发动机冷却液温度达到约 99°C (210°F) 时,断流阀开始打开;当冷却液温度达到约 105°C (221°F) 时,断流阀完全打开。 在此状态下,全部发动机冷却液均流过散热器。

发动机冷却液液位传感器

当冷却液膨胀箱中具有充足的冷却液液位时,磁性浮子处于顶部位置。 在此位置时,磁场使冷却液液位传感器中的开关触点闭合。 当冷却液液位显著下降到 MIN(最低)冷态加注冷却液液位以下时,磁性浮子下降,因而开关触点断开。 车身控制模块/网关模块 (BCM/GWM) 感测到此断路,将会向仪表盘 (IC) 发送信号以显示“冷却液液位过低”警告消息。 信息通过高速 (HS) 控制器局域网 (CAN) 舒适系统总线传输。

进一步信息请参阅:信息和消息中心 (413-08 信息和消息中心, 说明和操作).

电动冷却风扇

动力传动系统控制模块 (PCM) 接收来自发动机冷却液温度 (ECT) 传感器的温度信号和来自 HVAC 控制模块 (HVAC) 的冷却风扇请求。 然后,PCM 将确定何时操作电动冷却风扇。 PCM 还调节电动冷却风扇转速以补偿车速的冲压效应。

PCM 在 0 至 100% 之间改变输出至发动机冷却风扇控制模块的脉宽调制 (PWM) 信号的占空比:

它以 4 种模式中的一种操作电动冷却风扇电机:

- 关闭

- 最小转速

- 最低和最高转速之间的线性可变转速

- 最大速度。

在高温工作条件下,电动冷却风扇在发动机关闭后最多继续工作 5 分钟。

电动冷却风扇控制模块监测是否存在过高和过低的输入电压,以及电机是否停转或部分停转。 如果检测到任何故障,电动冷却风扇控制模块会暂时将 PWM 信号连接至接地。 PWM 信号被拉至接地的时长为 2 至 8 秒,根据故障不同而异。 电动冷却风扇控制模块以 5 秒的间隔重复通知流程,直至故障得到排除。 如果不只 1 处故障,则仅向 PCM 通知具有最高优先级的故障。

故障优先级顺序如下:

- 电压过高

- 电压不足

- 电机停转

- 电机部分停转。

PCM 将会记录发动机冷却风扇控制模块通知的相关故障诊断码 (DTC)。 然后 PCM 通过 FlexRay 总线将信号发送至车身控制模块/网关模块 (BCM/GWM)。 BCM/GWM 通过 HS CAN 舒适系统总线向仪表盘 (IC) 传输信号,以显示警告信息。

电动冷却风扇的标称工作电压为 9 伏至 16 伏。 如果输入电压超出此限值,发动机冷却风扇控制模块将停止电动冷却风扇的操作。 此外,电动冷却风扇控制模块将会通知 PCM 此故障的存在。 出现电压过低或电压过高后,如果输入电压提高至 9.5 伏或降低至 15.5 伏,电动冷却风扇将恢复工作。

每次在电动冷却风扇启动 2 秒后,电动冷却风扇控制模块将检查电动冷却风扇的电机速度。 如果转速为 0 转/分 (RPM),电动冷却风扇控制模块则会确定电动冷却风扇电机已停转。 若要重新启动,电动冷却风扇控制模块将会断开电动冷却风扇电机的电源。 然后,电动冷却风扇控制模块将会以增大的电流水平重新连接电源。

对于停转的电机,电动冷却风扇控制模块将会进行最多 6 次重新启动尝试,每次都会增大输出电流。 如果电动冷却风扇电机在第六次重新启动之后仍然停转,电动冷却风扇控制模块将等待 40 秒。 随后,电动冷却风扇控制模块将会通知 PCM 此故障的存在并再次开始启动流程。

电动冷却风扇控制模块装有温度传感器,以防止在高温环境中因过热而造成损坏。 当温度达到 135°C (275°F) 时,电动冷却风扇控制模块停止运行。 如果温度降至 120°C (248°F),则会恢复工作。

当点火信号或 PWM 信号存在故障时,电动冷却风扇控制模块将采用这些风扇转速:

| 信号 | 故障 | 风扇转速 | |

|---|---|---|---|

| 点火开关打开 | 点火开关关闭 | ||

| 脉宽调制 (PWM) | 占空比不合理 | 最高值 | 关闭 |

| PWM | 频率超出范围 | 最高值 | 关闭 |

| PWM | 断路 | 最高值 | 关闭 |

| PWM | 对启动蓄电池短路 | 最大值(如过冷却风扇未损坏) | 关闭 |

| PWM | 对地短路 | 最大值(如过冷却风扇未损坏) | 关闭 |

| 点火 | 断路 | 关闭 | 关闭 |

| 点火 | 对启动蓄电池短路 | 根据 PWM 的占空比 | 最高值 |

| 点火 | 对地短路 | 关闭(动力传动系统控制模块 (PCM) 继电器保险丝可能熔断) | 关闭 |

增压空气冷却器

增压空气冷却液泵的电源由蓄电池接线盒 (BJB) 供应。 当继电器通电时,继电器会将启动蓄电池电源连接到增压空气冷却液泵。 动力传动系统控制模块 (PCM) 通过脉宽调制 (PWM) 信号控制增压空气冷却液泵的操作。 当增压空气冷却液泵运行时,发动机冷却液从泵出口流经增压空气冷却器。 然后,发动机冷却液将会流至增压空气散热器并返回增压空气冷却液泵进口连接。

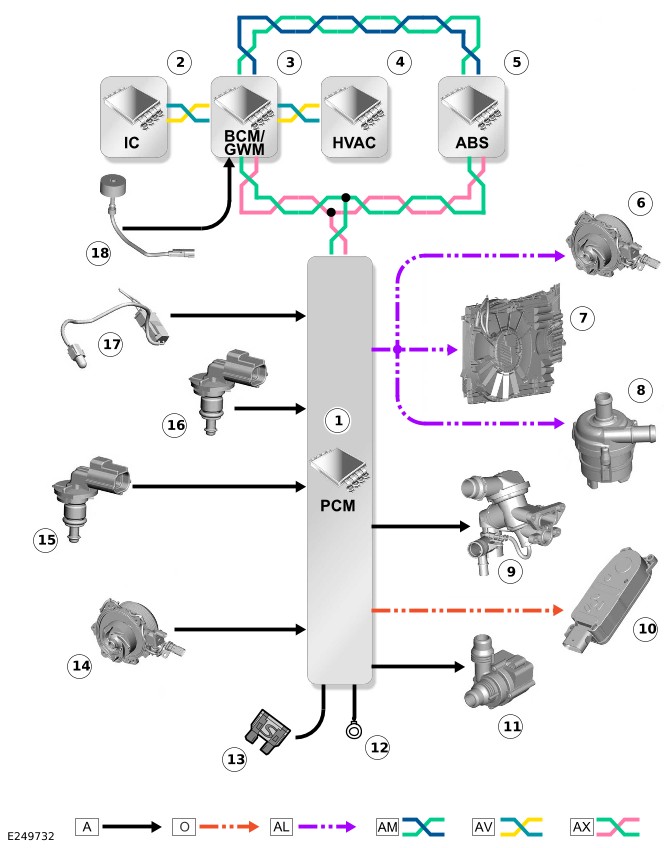

诊断

动力传动系统控制模块 (PCM) 将记录任何诊断故障代码 (DTC) 和相关的数据。 请使用 Jaguar Land Rover (JLR) 认可的诊断设备读取 DTC 和相关数据。 JLR 认可的诊断设备读取实时数据并激活特定部件。

A = 硬接线;O = 局域互联网络 (LIN) 总线;AL = 脉宽调制 (PWM);AM = 高速 (HS) 控制器局域网 (CAN) 底盘系统总线;AV = 高速 (HS) 控制器局域网 (CAN) 舒适系统总线;AX = FlexRay 总线。

| 项目 | 说明 |

|---|---|

| 1 | 动力传动系统控制模块 (PCM) |

| 2 | 仪表盘 (IC) |

| 3 | 车身控制模块/网关模块 (BCM/GWM) |

| 4 | HVAC 控制模块 (HVAC) |

| 5 | 防抱死制动系统 (ABS) 控制模块 |

| 6 | 可变冷却液泵 |

| 7 | 电动冷却风扇 |

| 8 | 增压空气冷却液泵 |

| 9 | 电子恒温器 |

| 10 | 主动进气格栅电机 |

| 11 | 辅助冷却液泵 |

| 12 | 接地 |

| 13 | 电源 |

| 14 | 可变冷却液泵导流罩位置传感器 |

| 15 | 发动机冷却液温度 (ECT) 传感器 - 电子节温器壳体 |

| 16 | ECT 传感器 - 散热器出口 |

| 17 | 环境空气温度 (AAT) 传感器 |

| 18 | 发动机冷却液液位传感器 |