已发布: 10-四月-2018

2018.0 XE (X760), 307-01A

自动变速器/驱动桥 - 后轮驱动

变速器说明 (G2057309)

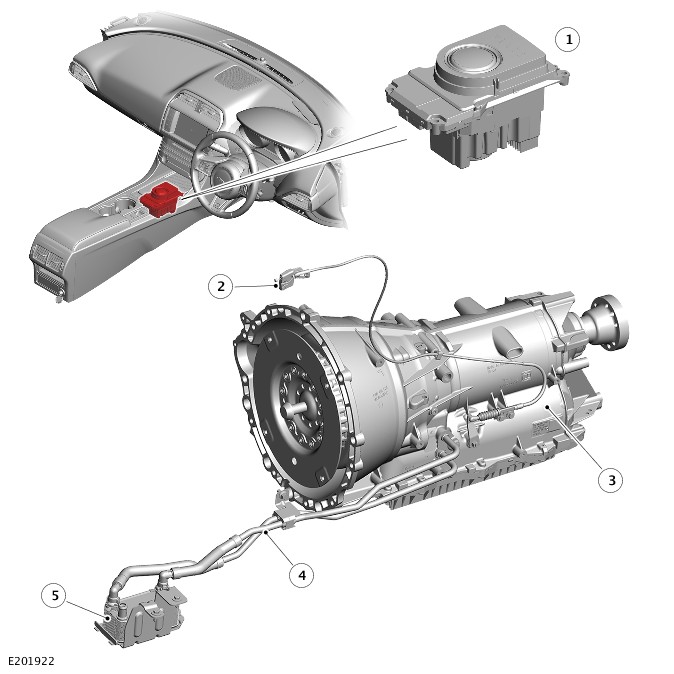

| 项目 | 说明 |

|---|---|

| 1 | 变速器换档旋钮 (TCS) |

| 2 | 紧急驻车释放 (EPR) 杆 |

| 3 | 自动变速器 |

| 4 | 自动变速器油 (ATF) 冷却器管 |

| 5 | 自动变速器油 (ATF) 冷却器 |

ZF 8HP45 变速器是一个电控液动的八速自动变速器。 变速器的液压和电子控制元件(包括变速器控制模块 (TCM))整合在一个单元内,该单元位于变速器内部,被称为“机电单元”。

ZF 8HP45 变速器具有下列功能:

- 免维护设计。

- 自动变速器油 (ATF)“一次加注,终生保用”

- 变矩器具有带电子调节锁止控制的控制滑动功能,能平稳转换至完全锁定状态。

- 由变速器控制模块 (TCM) 控制换档程序

- 自适应换档策略 (ASIS),提供持续的换档自适应,以适应驾驶员的驾驶风格(从运动型到经济型等各种驾驶风格)

- 通过 Flexray 总线连接到动力传动系统控制模块 (PCM) 进行通信

- 如果发生严重故障,则进入默认模式。

- 通过 Flexray 总线系统从 TCM 进行诊断。

变速器的档位选择通过使用地板控制台中的变速器控制开关 (TCS) 来实现。 进一步信息请参阅:外部控制 (307-05 自动变速器/驱动桥外部控制 - 车辆配备: 8HP70 8 速自动变速器 (AWD — 全驱)/8HP45 8 速自动变速器 (AWD — 全驱)/8HP45 8-速自动变速器 RWD, 说明和操作).

自动变速器

自动变速器包括主壳体,该壳体内包含了所有的变速器部件。 主壳体还包含一个一体式变矩器外壳。

油底壳连接到主壳体的下部表面,用螺栓固定。 油底壳用垫圈密封到主壳体。 卸下油底壳能够检修机电一体控制阀体。 油底壳后部有磁铁,可收集自动变速器油 (ATF) 中存在的所有含铁金属颗粒。

油液滤清器位于油底壳内侧。 如果 ATF 被污染,或者进行过任何维修工作,油底壳必须连同整体式滤清器一起更换。

变速器没有用于乘客舱驻车锁止操作的机械连接。 当变速器换档旋钮 (TCS) 转至驻车档 (P) 位置时,以电子方式启动驻车锁止操作。 变速器中提供了紧急驻车释放 (EPR) 机构,可在出现故障时释放驻车联锁装置。

8 速变速器的一项新功能是在车辆处于静止状态时分离变速器。 通常变速器在车辆静止时处于非空档位,而变矩器滑转,同时通过踩下制动器来防止车辆移动。 新系统分离变速器离合器之一,仅保持极小量的旋转载荷。 这样可取得进一步减小燃油消耗的效果。

ATF 泵由一个单工链条和由输入轴驱动的两个驱动齿轮来驱动。 ATF 泵是一种两冲程叶片泵,每转可输送 50 立方厘米 ATF。

整体式变矩器外壳能保护变矩器总成,还将变速器连接至发动机。 变矩器是不可维修总成,并且包含锁止离合器机构。

主壳体包含下列主要部件:

- 输入轴

- 输出轴

- 机电一体控制阀体,包含电磁阀、速度传感器和变速器控制模块 (TCM)

- 3 个旋转多片式驱动离合器

- 2 个固定多片式制动离合器

- 四个行星齿轮系

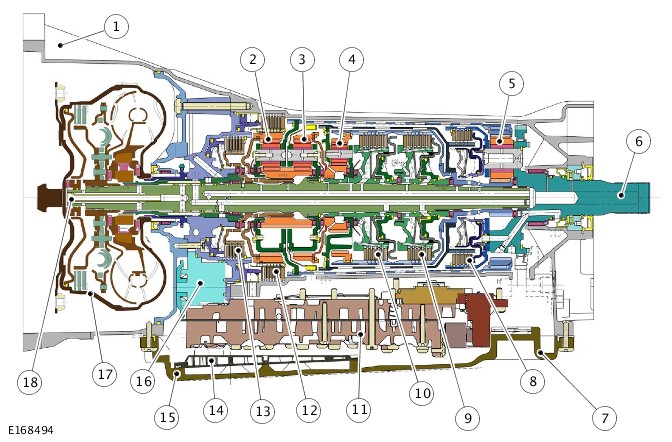

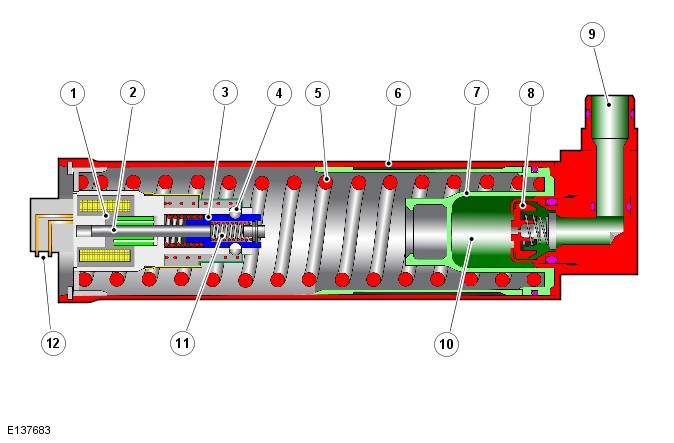

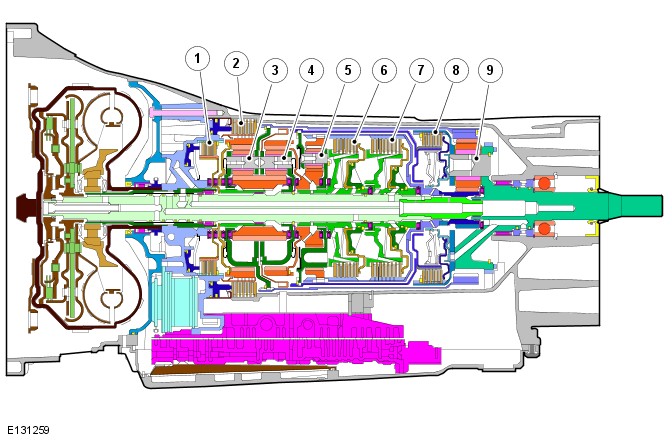

| 项目 | 说明 |

|---|---|

| 1 | 变速器壳 |

| 2 | 齿轮组 1 |

| 3 | 齿轮组 2 |

| 4 | 齿轮组 3 |

| 5 | 齿轮组 4 |

| 6 | 输出轴 |

| 7 | 放油塞 |

| 8 | 离合器 D |

| 9 | 离合器 C |

| 10 | 离合器 E |

| 11 | 机电一体控制阀体 |

| 12 | 制动器 B |

| 13 | 制动器 A |

| 14 | 油液滤清器 |

| 15 | 油底壳 |

| 16 | 自动变速器油 (ATF) 油泵 |

| 17 | 变矩器 |

| 18 | 输入轴 |

变矩器

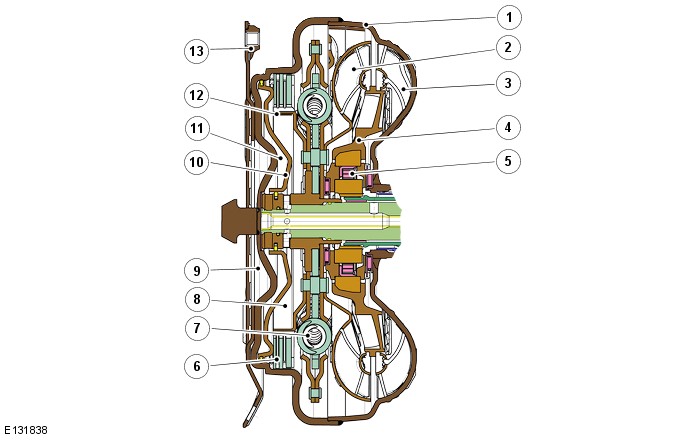

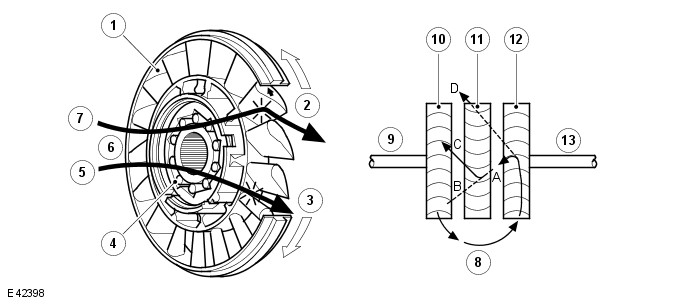

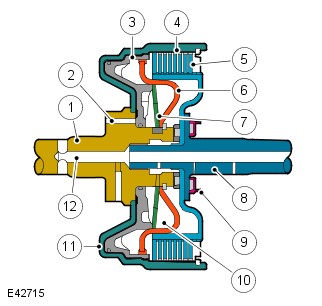

| 项目 | 说明 |

|---|---|

| 1 | 变矩器盖 |

| 2 | 涡轮 |

| 3 | 叶轮 |

| 4 | 定子 |

| 5 | 定子自由轮 |

| 6 | 锁止离合器的衬盘 |

| 7 | 扭振减震器 |

| 8 | 管道 1 和 2 |

| 9 | 管道 3 |

| 10 | 锁止离合器活塞 |

| 11 | 锁定离合器后方的间距 |

| 12 | 从动盘托架 |

| 13 | 传动盘托架 |

变矩器是发动机和变速器之间的耦合部件,位于变矩器壳体内、变速器的发动机侧。 发动机曲轴提供的驱动力通过变矩器以液压和机械的方式传送至变速器。 变矩器通过连接到曲轴后方的传动板连接到发动机。

变矩器由一个叶轮、定子和涡轮组成。 变矩器是一个密封单元,所有部件都位于变矩器壳盖和叶轮之间。 这两个部件焊接在一起,形成一个注满液体的密封壳体。 由于叶轮是钎焊在变矩器壳盖上的,因此也是由发动机曲轴转速驱动的。

变矩器壳盖上的传动板有四个螺纹凸台,用于连接发动机传动板。 螺纹凸台还提供了专用工具的安装位置,将变矩器从变矩器外壳中卸下时需要用到这些工具。

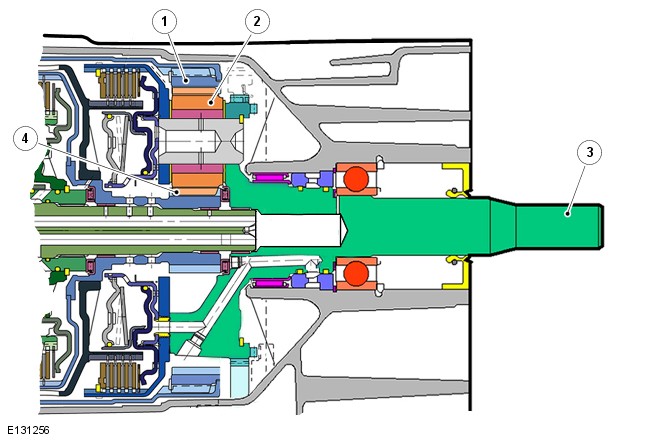

变矩器 - 配备 Ingenium I4 2.0 升柴油发动机的车辆

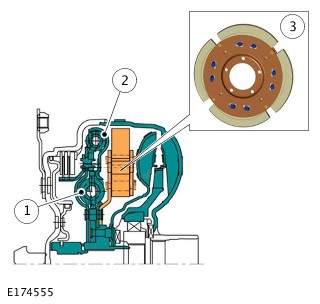

| 项目 | 说明 |

|---|---|

| 1 | 涡轮 - 扭转减振器 |

| 2 | 扭转减振器 |

| 3 | 摆锤 |

配备 Ingenium I4 2.0 升柴油发动机的车辆安装了带双扭转减振器的变矩器,还集成了一个摆锤,用于隔离发动机扭转振动并改善噪音、振动、不平顺性 (NVH)。

摆锤式液力变矩器使用了传统液力变矩器的标准弹簧减振器系统,但是加装了离心摆式减振器。 离心摆式减振器采用独立质量布置,这些质量可在摆锤圆弧运动范围内运动,同时以涡轮速度旋转。 离心摆式减振器根据发动机受力情况进行了优化,以便在将发动机扭转振动与变速器和传动系统分离时辅助弹簧减振器系统。

叶轮

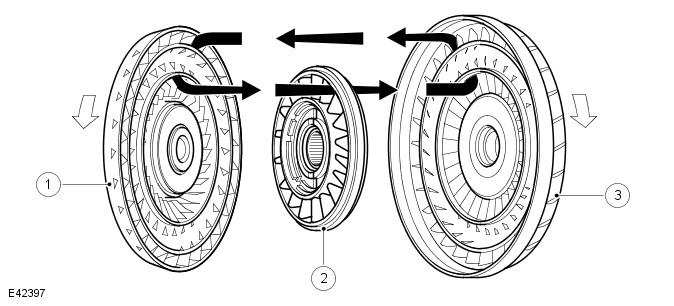

下图所示为典型的涡轮、定子和叶轮。

| 项目 | 说明 |

|---|---|

| 1 | 涡轮 |

| 2 | 定子 |

| 3 | 叶轮 |

当发动机运转时,旋转叶轮起到离心泵作用。 叶轮在其中心收集自动变速器油 (ATF) 并通过其外缘上的叶片高速排出。 由于叶片的设计和形状以及叶轮主体的曲线,ATF 在离开叶轮时顺时针旋转。 这种旋转使得油液得以与涡轮上的外圈叶片相接触,从而提高了油液的效率。

导致 ATF 离开叶轮叶片的离心力是通过叶片顶端传递至涡轮的弯曲内表面的。 ATF 的速度和顺时针旋转可推动涡轮旋转。

涡轮

涡轮的设计类似于其上具有连续排列的叶片的叶轮。 油液通过叶片的顶端从叶轮进入涡轮。 油液流入后,沿着涡轮的曲状体流向叶片的底部。 弯曲表面将油液反向重新导回至其进入的涡轮,藉此从叶轮向涡轮施加转动力。

由于涡轮曲线和叶片形状的缘故,离开涡轮内圈叶片的油液沿逆时针方向转动。 现在,油液流动的方向与发动机旋转方向相反,因此其将流向叶轮。 如果油液以此状态冲向叶轮,则会对叶轮产生抑制作用。 为了防止这种情况的出现,在叶轮和涡轮之间安装了定子。

定子

定子通过自由轮离合器安在带花键的变速器定子轴上。 定子上有许多叶片,这些叶片与叶轮和涡轮上的叶片反向对齐。 定子的主要功能是重新定向自涡轮返回的油液,将其方向改为流向叶轮叶片。

改变方向的油液从定子流向叶轮的内圈叶片,以协助发动机转动叶轮。 该顺序提高了排自叶轮的流体力,从而实现变矩器的变矩效应。

下图所示为典型的定子。

| 项目 | 说明 |

|---|---|

| 1 | 叶片 |

| 2 | 定子受制 - 液流改向 |

| 3 | 定子自由旋转 |

| 4 | 滚柱自由轮 |

| 5 | 处于联轴节转速下的转换器 |

| 6 | 来自涡轮的液流 |

| 7 | 转换器放大 |

| 8 | 来自叶轮的液流 |

| 9 | 发动机驱动 |

| 10 | 叶轮 |

| 11 | 定子 |

| 12 | 涡轮 |

| 13 | 到变速器的输出 |

排自叶轮的油液作用于涡轮之上。 如果涡轮旋转速度低于来自叶轮的油液速度,则油液将通过涡轮叶片按路径“A”偏移。 油液通过定子叶片定向并从路径“B”偏移流至路径“C”。 这样可使油液以最佳方向流回到自动变速器油 (ATF) 油泵。 在此情况下,滚柱离合器啮合,定子叶片上的流体力协助发动机旋转叶轮。

随着变速器转速的提高及随之而来的涡轮转速的提高,离开涡轮的油液变向进入路径“D”。 现在,油液从涡轮流向定子叶片的另一侧,从而反向旋转定子。 为了防止定子阻止油液从涡轮顺畅流出,超越离合器松开,以允许定子在其轴上自由旋转。

在定子静止时,变矩器不再放大发动机扭矩。 当变矩器达到其运行条件后,它将停止放大发动机扭矩,只发挥液压联轴节的作用。 叶轮和涡轮的定子旋转速度大致相同。

单向自由轮离合器

自由轮离合器可执行两项功能:保持定子不动,驱动自由轮以使定子在无驱动输出的情况下旋转。 滚柱式自由轮离合器包含内外圈滚道、滚柱和保持架总成。 内外圈滚道都按压在其与之旋转的相关部件中。 滚柱和保持架总成位于内外圈滚道之间。

滚柱位于保持架中,保持架是一个弹簧,将滚柱保持为“V”形方向。 保持架使滚柱与内外圈滚道保持接触。 外滚道具有一系列坡台,滚柱可藉此将内外滚道锁定在一起。

当外滚道顺时针旋转时,滚柱楔入内外圈滚道之间。 然后,滚柱会将外滚道固定在内滚道上,藉此保持外滚道静止。

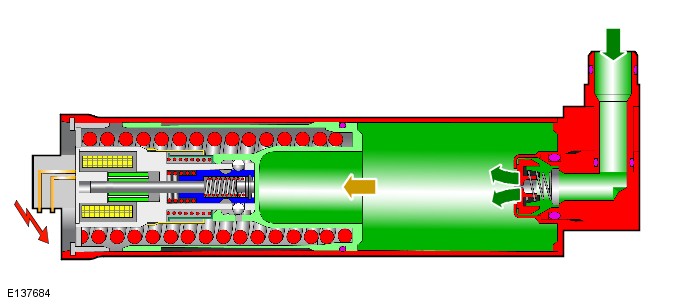

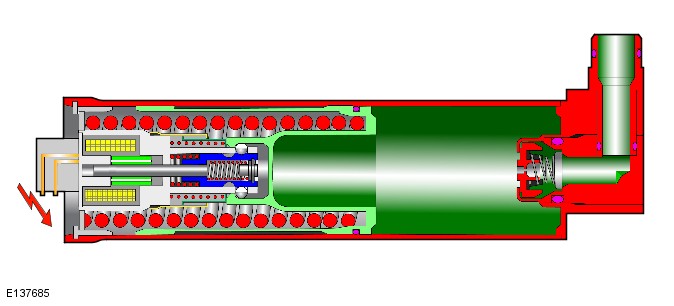

锁止离合器机构

变矩器离合器由电子调压电磁阀 (EPRS) 进行液压控制,而该电磁阀由变速器控制模块 (TCM) 控制。

这使得变矩器具有以下三种运行状态:

- 完全接合

- 受控可变滑动接合

- 完全分离

变矩器压力阀减小系统压力,确保变矩器所需要的压力。 同时,它还限制最大变矩器压力,以防止变矩器膨胀。

该电磁阀通过来自 TCM 的脉宽调制 (PWM) 信号进行操作,以使变矩器完全锁止、部分锁止或无锁止。

锁止离合器是一种液压机械设备,可消除变矩器打滑,改善油耗。 TCM控制着啮合与分离,以实现特定量的控制“打滑”。 这允许叶轮和涡轮在旋转速度上存在细微差别,提高了换档质量。 锁止离合器由一个活塞和一块离合器摩擦片组成。

在解除锁定的状态下,供向活塞室的机油压力减小,因此涡轮室中的压力推动活塞返回。 在这种情况下,离合器片松开,变矩器可以滑转。

在锁定状态下,变矩器离合器滑阀由 EPRS 启动。 加压油被导入锁止离合器活塞。 活塞在压力作用下移动,将离合器片推压在一起。 随着压力升高,离合器片之间的摩擦增大,最终导致离合器片完全锁止。 在该情况下,发动机曲轴将直接机械驱动变速器行星齿轮传动机构。

静止分离功能是 8 速变速器的新功能。 当车辆静止下来时(踩下制动器),变矩器与传动系统断开连接,因此仅保留极少量的剩余负荷。 这将进一步降低燃油消耗。 分离是通过启动变速器中的离合器 B 来实现的,分离与负载和输出速度相关。

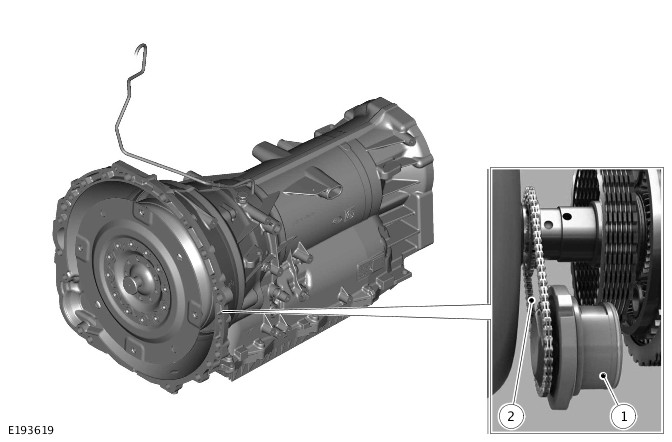

自动变速器油油泵

| 项目 | 说明 |

|---|---|

| 1 | 叶片泵 |

| 2 | 来自变矩器壳体的链传动机构 |

自动变速器油 (ATF) 油泵是变速器的组成部分。

ZF 8HP45 ATF 泵是一个两冲程叶片泵,位于变速器输入轴下面。 此泵由位于变矩器上的链轮通过链传动机构来驱动。 该泵的供油量为每转 50 立方厘米。 驱动链轮由发动机通过变矩器壳体中的花键连接来驱动。

ATF 泵用于:

- 供应控制阀和离合器工作所需的液压。

- 使油液通过变速器冷却器。

- 润滑齿轮和轴。

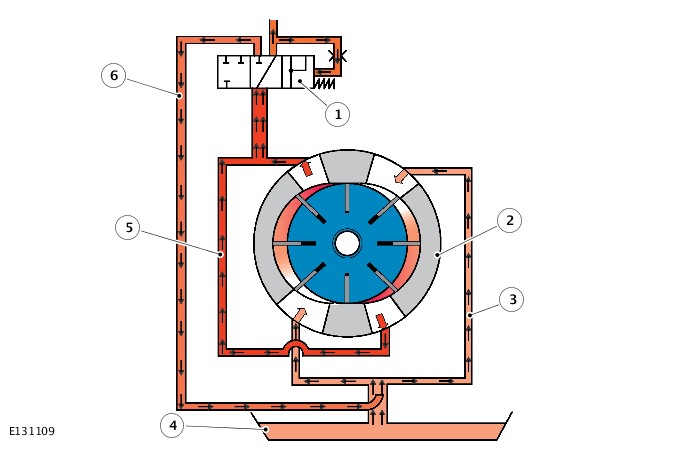

| 项目 | 说明 |

|---|---|

| 1 | 系统压力阀 |

| 2 | 自动变速器油 (ATF) 油泵 |

| 3 | 进气管 |

| 4 | 油底壳 |

| 5 | 压力管 |

| 6 | 富余液体的再循环 |

自动变速器油 (ATF) 泵由以下部件组成:

- 链轮

- 带轴承的后盖

- 带轴承的前盖

- 气缸

- 转子轴

- 带叶片的转子。

减压阀安装在泵的压力出口流道中,但不是泵的一体式部件。

键轮位于变速器输入轴上。 变矩器头端上的花键和链轮可确保有效的传动。 单工链条通过安装在转子轴上的另一个链轮将变矩器壳体的旋转传导为泵转子轴的旋转。 两个链轮的齿轮机构使泵的转子轴以比变矩器盖(直接连接到发动机曲轴)转速略高的速度旋转。

ATF 包含 7 个叶片,这些叶片连接到转子并在凸轮形的汽缸内旋转。 当叶片旋转时,汽缸中心孔的偏心度会使叶片之间的空隙增大。 这会使叶片间产生低压区,从而使得油液通过连接到油盘的吸入孔流入叶片之间的空隙。 油液在被吸入 ATF 泵之前,先流经油盘滤清器。

随着转子轴进一步旋转,吸入油液的进口被叶片封闭,从而使油液留存在叶片间。 汽缸中的偏心孔使得叶片间的空隙减小,从而压缩留存在叶片间的油液,使油液压力升高。

转子轴的进一步旋转会使叶片朝向出口移动。 随着叶片通过出口,加压油液从叶片间的区域进入通向减压阀的压力通道。

由于 ATF 泵是两冲程叶片泵,所以转子轴每旋转一圈,这个序列重复两次。

减压阀控制流向变速器阀块、变矩器和其他部件的油液的压力和流量。 压力由减压阀控制,此阀将最大系统压力控制在 32 巴(464 磅/平方英寸)以内。 压力控制系统保持恒定的油液压力,不受变矩器输入轴转速的影响。 计量孔随泵输出压力而变。 如果此孔口中的压力达到预定水平,则流量控制阀中的一个由弹簧支撑的球会从其底座升起,从而允许加压的油液在泵内进行再循环。

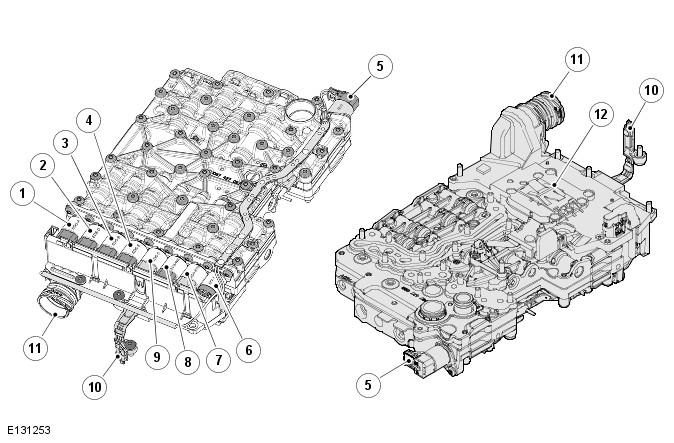

机电一体控制阀体

| 项目 | 说明 |

|---|---|

| 1 | 电子调压电磁阀 (EPRS) A - A 制动器阀 |

| 2 | 电子调压电磁阀 (EPRS) D - D 离合器阀 |

| 3 | 电子调压电磁阀 (EPRS) B - B 制动器阀 |

| 4 | 电子调压电磁阀 (EPRS) E - E 离合器阀 |

| 5 | 磁阀 2 - 用于电子驻车联锁(保持在驻车档外) |

| 6 | 磁阀 1 - 减压阀 |

| 7 | 电子调压电磁阀 (EPRS) SYS - 系统压力阀 |

| 8 | 电子调压电磁阀 (EPRS) WK - 变矩器锁止离合器阀 |

| 9 | 电子调压电磁阀 (EPRS) C - C 离合器阀 |

| 10 | 变速器输出轴转速传感器 |

| 11 | 电气接头 |

| 12 | 变速器控制模块 (TCM) - 隐藏 |

机电一体控制阀体位于变速器底部,其上覆盖有油底壳。 阀体内包含变速器控制模块 (TCM)、电气执行器、速度传感器以及控制阀,提供所有变速器功能所需的全部电液控制。

机电一体控制阀体由以下部件组成:

- 变速器控制模块 (TCM)

- 7 个压力调节器电磁阀

- 2 个驻车锁止电磁阀

- 21 个液压滑阀

- 温度传感器

- 涡轮转速传感器

- 输出轴转速传感器

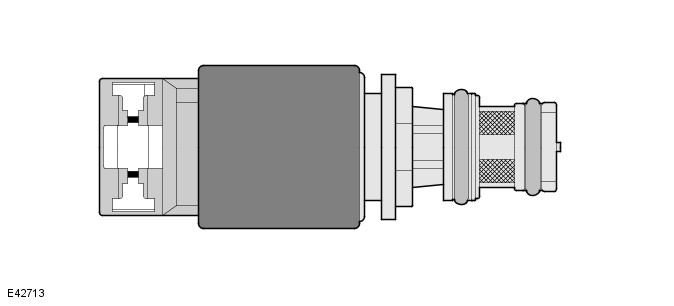

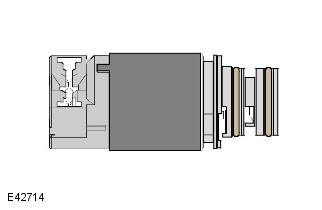

7 个电子调压电磁阀 (EPRS) 均位于阀体中。 电磁阀由来自变速器控制模块 (TCM) 的脉宽调制 (PWM) 信号控制。 电磁阀将电信号转换为与信号成比例的液压控制压力,藉以启动滑阀来实施精确的变速器操作。

电磁阀 EPRS A、B、D、E 和 WK 随信号电流值增大提供较大控制压力,可通过橙色接头盖来辨认。 TCM使用PWM信号操作电磁阀。 TCM 监测发动机负载和离合器打滑,藉以变更电磁阀占空比。 电磁阀的工作电压为 12 伏,压力范围为 0 - 4.7 巴(0 - 68 磅/平方英寸)。

电磁阀 EPRS C 和 SYS 随信号电流值增大提供较低控制压力,可通过灰色接头盖来辨认。 TCM 监测发动机负载和离合器打滑,藉以变更电磁阀占空比。 电磁阀的工作电压为 12 伏,压力范围为 4.7 - 0 巴(68 - 0 磅/平方英寸)。

在 20 °C (68°F) 下,EPRS 电磁阀的电磁阀线圈绕组的电阻为 5.05 欧姆。

阀体内有一个换档控制电磁阀“电磁阀 1”(MV 1)。 该电磁阀由变速器控制模块 (TCM) 控制,用于将电气信号转换为液压控制信号,以控制离合器的应用。

TCM通过确定换档控制电磁阀的接地与否,控制着该电磁阀的开启/关闭。 TCM还可向该电磁阀供电。 TCM 按照编程设置的顺序给电磁阀通电,以启动离合器应用程序,实现传动比变更和换档控制。

在 20 °C (68°F) 下,该电磁阀的电磁阀线圈绕组的电阻为 10 到 11 欧姆。

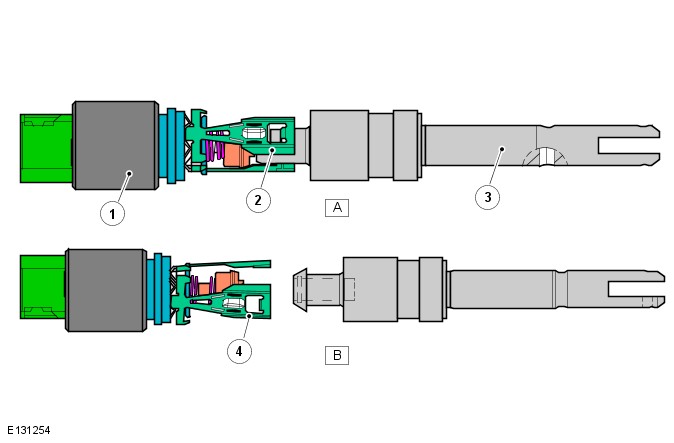

| 项目 | 说明 |

|---|---|

| A | 处于锁定(加电)状态的电磁阀 - 驻车锁止器松开 |

| B | 处于解锁(断电)状态的电磁阀 - 驻车锁接合 |

| 1 | 电磁阀 |

| 2 | 棘爪 - 锁定 |

| 3 | 活塞 |

| 4 | 棘爪 - 松开 |

控制电磁阀的磁阀 2 (MV2) 位于阀体内。 该电磁阀由变速器控制模块 (TCM) 控制,用于将电气信号转换为液压控制信号,以控制电子驻车锁止功能。

该控制电磁阀是一种开/关型电磁阀,由 TCM 将电磁阀切换到接地来控制。

当取消选择驻车档位置后,控制电磁阀 MV2 将机电一体控制阀体内的驻车锁止阀复位。 实现此功能的方法如下:TCM 为电磁阀提供接地,电磁阀通电,从而将保持驻车锁止活塞的棘爪松开。 作用于驻车锁止活塞上的主油液压力向后推动活塞,从而松开锁止装置。

当选择驻车档时,控制电磁阀 MV2 断电。 驻车锁止油缸活塞位置处的油液压力被释放,活塞的机械联锁装置打开。 驻车锁止盘处预张紧的扭转弹簧拉动活塞进入驻车档 (P) 位置,活塞在此位置与控制电磁阀棘爪接合,并锁定在驻车档位置。 如果出现电气故障,可使用紧急驻车释放 (EPR) 机构手动释放驻车锁。

在 20 °C (68°F) 下,EPRS 电磁阀的电磁阀线圈绕组的电阻为 25 欧姆。

当选择空档 (N) 位置且发动机未运转时,驻车锁止油缸活塞处的油液压力被释放。 控制电磁阀 MV2 的供电电流一直保持。 驻车锁止油缸活塞仍被作用于驻车锁止盘上的弹簧力保持在解锁位置,从而防止驻车锁止板与驻车锁止器接合。 这可在发动机短时未运转的情况下允许车辆移行。 如果蓄电池电压下降到将电磁阀保持在通电位置所需的电压以下,驻车锁止器将会接合。

速度传感器

涡轮转速传感器和输出轴转速传感器都是霍尔效应传感器,均位于机电一体控制阀体中,属不可维修件。 变速器控制模块 (TCM) 监测来自各传感器的信号,以确定输入(涡轮机)转速和输出轴转速。

涡轮转速由TCM监视,用于计算变矩器离合器的打滑以及内部离合器打滑。 该信号允许TCM准确地控制换档期间的打滑正时,并调节离合器应用或释放压力以进行叠加换档控制。

输出轴转速由 TCM 监测,并与通过 FlexRay 总线从动力传动系统控制模块 (PCM) 收到的发动机转速信号进行比较。 通过比较两个信号,TCM将计算出似然性的变速器滑率,并维持自适应压力控制。

温度传感器

温度传感器也位于机电一体控制阀体中。 变速器控制模块 (TCM) 使用温度传感器信号来确定自动变速器油 (ATF) 的温度。 TCM使用这些信号控制变速器运行,以在寒冷条件下加速暖机,或在油液温度高时通过控制变速器运行协助油液冷却。 如果此传感器出现故障,则 TCM 将使用默认值,并将故障诊断码 (DTC) 存储在 TCM 中。

滑阀

机电一体控制阀体包含用于控制变速器各种功能的滑阀。 这些滑阀均为传统设计,需通过油液压力操作。

每个滑阀都位于其滑阀孔中,并由弹簧固定在默认(非承压)位置。 滑阀孔具有许多口,允许油液流入其他阀门和离合器,以支持变速器运行。 每个滑阀半腰都有一个活塞,可在操作阀门时将油液转到适合的口。

当滑阀由于油液压力而移动时,滑阀孔中的一个或多个口将进行遮盖或暴露在外。 这将阻止油液流动或允许其围绕滑阀半腰适当区域流动,并流入另一个未遮盖的口。 油液可流入油道以启动另一个滑阀、操作离合器,也可以返回变速器油底壳。

液压脉冲存储设备 - 如已安装

| 项目 | 说明 |

|---|---|

| 1 | 电磁阀 |

| 2 | 磁铁芯 |

| 3 | 固定器 |

| 4 | 滚珠 |

| 5 | 活塞弹簧 |

| 6 | 蓄能器汽缸 |

| 7 | 活塞 |

| 8 | 单向限流器 |

| 9 | 进/出口 |

| 10 | 活塞自动变速器油 (ATF) 容量 |

| 11 | 固定器弹簧 |

| 12 | 电气接头 |

液压脉冲存储设备 (HIS) 系统(如果已安装到配备自动停止/启动系统的车辆上)。

HIS 系统包括圆柱式蓄能器(含机电锁定单元)、弹簧作用活塞和单向限流器。 蓄能器位于机电一体控制阀体的后部,由 3 个螺钉将其固定到位,在变速器壳体中使用 O 形密封圈进行密封。

机电锁定单元包括一个低电流电磁阀、一个带磁芯和若干球头的弹簧式固定器。 固定器上有一个锁止机构,当发动机运行且自动变速器油 (ATF) 油泵产生压力时,钢珠会在 HIS 填充过程中将其定位。

单向限流器位于蓄能器进口/出口端。 限流器向 HIS 提供可控的流量,以便让小量 ATF 流动。 这样即可确保变速器换档元件的操作不会受 ATF 压力突然下降影响。 限流器允许 HIS 充注约 5 秒钟。 当需要泄压时,限流器允许汽缸全流量运行。

HIS 的充注过程包括以下几个步骤:

- 当发动机运行时,ATF 泵产生压力,单向限流器让受控的 ATF 流量作用在活塞上。

- ATF 压力将活塞移动至蓄能器缸筒内。 活塞上的锁紧环穿过此时位于固定器锁销中的球头。

- 随着活塞继续移动,固定器中心的弹簧使锁紧筒和磁铁芯向电磁阀绕组移动,进入最终完全充注位置。 通电电磁阀支撑磁铁芯而球头通过固定器运动从锁销处升起,在充注位置锁定活塞。 HIS 现已机电锁定,且为发动机停止做好准备。

- 当发动机停止时,ATF 泵也停止,且 ATF 压力消失。 作用在活塞上的压力也消失。活塞由钢珠保持在锁定位置。 发动机启动过程中液压填充所需能量存储在张紧的活塞弹簧上。 电磁阀仍处于通电状态,以固定活塞上的固定器且使球头离开锁销,以锁定活塞。

充电

已充注

发动机启动过程:

- 当发动机重新启动时,释放电磁阀保持电流,启动解锁过程。

- 松开磁铁芯,固定器在弹簧压力下向活塞移动。 球头进入固定器中的锁销中,松开活塞。

- 活塞在弹簧弹力下移动,释放 ATF 容量。 单向限流器完全打开,以允许 ATF 从蓄能器汽缸畅通地流至变速器壳体。 该过程在 300 至 350 毫秒间完成。

- 一旦启动发动机,ATF 泵产生液流和压力,从而在发动机启动时尽快提供变速器换档元件无缝啮合。

泄压

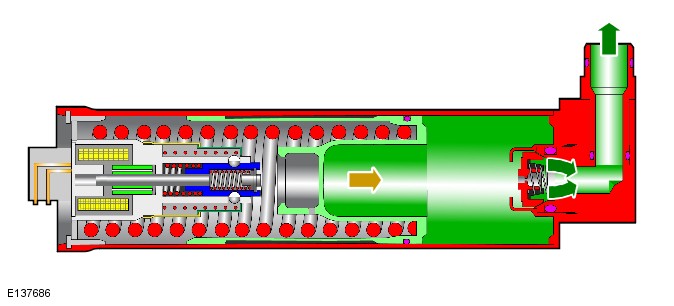

驱动离合器/制动器

下图所示为典型的多片式离合器/制动器。

| 项目 | 说明 |

|---|---|

| 1 | 输入轴 |

| 2 | 主压力供给口 |

| 3 | 活塞 |

| 4 | 气缸 - 外板支架 |

| 5 | 离合器盘总成 |

| 6 | 挡板(用于离合器而非制动器) |

| 7 | 膜片弹簧 |

| 8 | 输出轴 |

| 9 | 轴承 |

| 10 | 动压力均衡室 |

| 11 | 活塞室 |

| 12 | 润滑通道 |

变速器上采用了 3 个驱动离合器和 2 个制动器。 各离合器包含多个摩擦片,其具体数量依控制输出而定。 典型的离合器包括多个钢制离合器片和表面附着有摩擦材料的离合器片,两类离合器片交替排列。

离合器盘通过隔膜簧实现机械式分离,通过动压力实现液压式分离。 压力来自润滑通道,该通道向轴承和离合器冷却系统提供油液。 油液通过输入轴上的钻孔流入挡板和活塞之间的腔室。 为防止由于离心力所产生的压力积聚而造成意外应用离合器,动压力均衡室内的油液在活塞室内克服离心力。 这使活塞离开离合器盘总成。

在需要接合离合器时,来自自动变速器油 (ATF) 油泵的主压力从供油口作用到活塞室。 主压力将克服动压力均衡室内已有的低油液压力。 活塞逆着隔膜簧施加的压力移动,并压缩离合器盘总成。 当主压力下降时,隔膜簧推动活塞离开离合器盘总成,从而分离离合器。

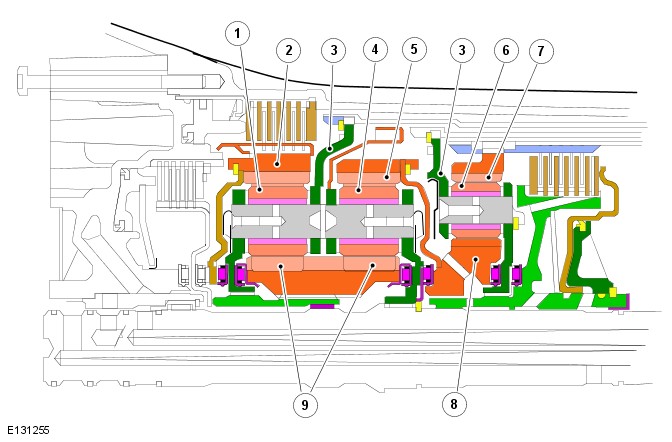

行星齿轮传动机构

8 个前进档和倒车档由 4 个简单行星齿轮组、3 个离合器和 2 个制动器共同实现。 前部两个齿轮组共用一个太阳轮。 动力总是通过第四个齿轮组的行星托架输出。

5 个换档元件包括 3 个离合器和 2 个制动器,负责实现所有的 8 个前进档和 1 个倒车档。 每次换档时只分离 2 个换档部件,因而减小阻力并提高效率,从而实现高效运行。

行星齿轮组 1

行星齿轮组 1 包括:

- 太阳齿轮 - 齿轮组 1 和 2 共用

- 四个行星齿轮

- 行星齿轮架(星形轮)

- 环形齿轮。

行星齿轮组 2 和 3

行星齿轮组 2 和 3 包括:

- 太阳轮 - 由两个齿轮组共用

- 将太阳齿轮从齿轮组 3 分离

- 每个齿轮组三个行星齿轮

- 每个齿轮组一个行星齿轮架(星形轮)

- 每个齿轮组一个环形齿轮

| 项目 | 说明 |

|---|---|

| 1 | 行星齿轮 - 齿轮组 1 |

| 2 | 齿圈 - 齿轮组 1 |

| 3 | 行星齿轮架(星形轮) |

| 4 | 行星齿轮 - 齿轮组 2 |

| 5 | 齿圈 - 齿轮组 2 |

| 6 | 行星齿轮 - 齿轮组 3 |

| 7 | 齿圈 - 齿轮组 3 |

| 8 | 太阳轮 - 齿轮组 3 |

| 9 | 太阳轮 - 齿轮组 1 和 2 共用 |

行星齿轮组 4

行星齿轮组 4 包括:

- 太阳齿轮

- 四个行星齿轮

- 行星齿轮架(星形轮)- 输出轴

- 环形齿轮。

| 项目 | 说明 |

|---|---|

| 1 | 齿圈 |

| 2 | 行星齿轮 |

| 3 | 输出轴/齿轮架 |

| 4 | 太阳轮 |

变速器控制模块

变速器控制模块 (TCM) 是机电一体控制阀体的组成部分,位于变速器底部,油底壳内部。 TCM是变速器的主要控制部件。

TCM 将对来自变速器速度传感器和温度传感器、动力传动系统控制模块 (PCM) 及其他车辆系统的信号进行处理。 根据接受的信号和程序控制过的数据,模块将计算正确档位、变矩器离合器设置、以及最佳压力设置,以进行换档和锁止离合器控制。

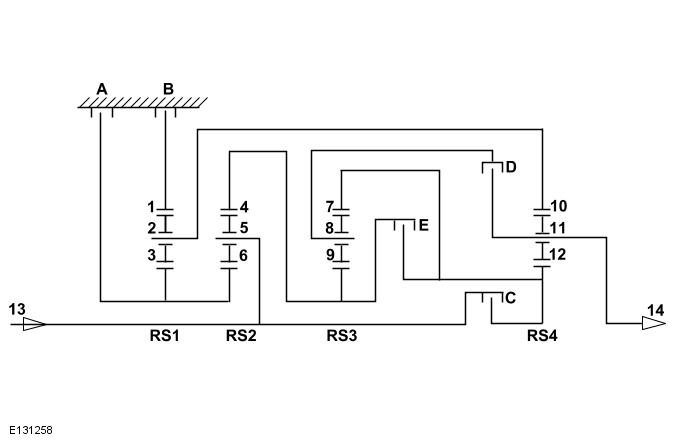

功率通量

变速器的操作由变速器控制模块 (TCM) 控制,TCM 可电动激活不同电磁阀以控制变速器档位选择。 根据 TCM 存储器中的编程信息和变速器的实际工作条件来确定电磁阀的激活顺序,例如:

- 车速

- 节气门位置

- 发动机负载

- 换档杆位置。

所有换档(从 1 档到 8 档和从 8 档到 1 档)都是所谓的“叠加”换档。 叠加换档原理如下:在换档过程中,一个离合器必须能够在主压减小的情况下持续传输扭矩,直至另一个离合器就绪接受输出扭矩为止。

| 项目 | 说明 |

|---|---|

| A | 多片式制动器 |

| B | 多片式制动器 |

| C | 多片式离合器 |

| D | 多片式离合器 |

| E | 多片式离合器 |

| 1 | 行星齿轮组 1 的齿圈 |

| 2 | 行星齿轮组 1 的行星齿轮 |

| 3 | 行星齿轮组 1 的太阳轮 |

| 4 | 行星齿轮组 2 的齿圈 |

| 5 | 行星齿轮组 2 的行星齿轮 |

| 6 | 行星齿轮组 2 的太阳轮 |

| 7 | 行星齿轮组 3 的齿圈 |

| 8 | 行星齿轮组 3 的行星齿轮 |

| 9 | 行星齿轮组 3 的太阳轮 |

| 10 | 行星齿轮组 4 的齿圈 |

| 11 | 行星齿轮组 4 的行星齿轮 |

| 12 | 行星齿轮组 4 的太阳轮 |

| 13 | 变矩器提供的动力输入 |

| 14 | 对输出轴的动力输出 |

通过单个离合器或离合器组合的操作,将发动机扭矩传送到 4 个行星齿轮系。 所有齿轮系均由来自制动器离合器的反作用输入来控制,以实现 8 个前进档和 1 个倒车档。

比率如下所示:

| 档位 | 第 1 档 | 第 2 档 | 第 3 档 | 第 4 档 | 第 5 档 | 第 6 档 | 第 7 档 | 第 8 档 | 倒车档 |

|---|---|---|---|---|---|---|---|---|---|

| 传动比 | 4,714 | 3,143 | 2,106 | 1,667 | 1,285 | 1,000 | 0,839 | 0,667 | -3,295 |

变速单元

| 项目 | 说明 |

|---|---|

| 1 | 制动器 A |

| 2 | 制动器 B |

| 3 | 齿轮组 1 |

| 4 | 齿轮组 2 |

| 5 | 齿轮组 3 |

| 6 | 离合器 E |

| 7 | 离合器 C |

| 8 | 离合器 D |

| 9 | 齿轮组 4 |

换档部件、离合器和制动器由液压驱动。 应用到所需离合器和/或制动器的油液压力将离合器片按压在一起,从而通过这些盘传送驱动力。 利用换档部件,在执行通电换档时,不会中断牵引并实现传动比之间的顺畅转换。

仪表盘

| 项目 | 说明 |

|---|---|

| 1 | 信息中心 |

| 2 | 故障指示灯 (MIL) |

| 3 | 变速器状态显示屏 |

配有薄膜晶体管 (TFT) 显示器的仪表盘 (IC) 通过高速 (HS) 控制器局域网 (CAN) 底盘系统总线连接到车身控制模块/网关模块 (BCM/GWM) 总成。 变速器控制模块 (TCM) 通过 Flexray 总线将变速器状态传送至 BCM/GWM 总成,并在 IC 中两个显示屏的其中一个显示屏上向驾驶员显示。 进一步信息请参阅:仪表组 (413-01 仪表组, 说明和操作).

故障指示灯

故障指示灯 (MIL) 位于 IC 转速表内。 如果出现会对车辆排放产生影响的变速器相关故障,MIL 将会点亮。

当动力传动系统控制模块 (PCM) 通过 FlexRay 总线接收到来自 TCM 的相关故障信息时,将点亮 MIL。 可使用 Jaguar 认可的诊断设备来诊断故障的性质,诊断设备将读取存储在 TCM 存储器中的故障诊断码 (DTC)。

变速器状态显示屏

变速器状态显示屏位于 IC 转速表内。 当车辆处于手动或运动模式时,显示屏显示所选的档位和变速器换档旋钮 (TCS) 位置。

下表列出了这些显示及其说明。

| 符号 | 说明 |

|---|---|

| P | 选定驻车 |

| R | 选定倒车档 |

| N | 选定空档 |

| D* | 已选择行驶档和临时手动模式(* = 当前档位) |

| S* | 选定运动模式(* = 当前档位) |

| 1 | 已选择 1 档(手动 CommandShift 模式) |

| 2 | 已选择 2 档(手动 CommandShift 模式) |

| 3 | 已选择 3 档(手动 CommandShift 模式) |

| 4 | 已选择 4 档(手动 CommandShift 模式) |

| 5 | 已选择 5 档(手动 CommandShift 模式) |

| 6 | 已选择 6 档(手动 CommandShift 模式) |

| 7 | 已选择 7 档(手动 CommandShift 模式) |

| 8 | 已选择 8 档(手动 CommandShift 模式) |

信息中心

信息中心位于仪表盘 (IC) 中。 信息中心为一个薄膜晶体管 (TFT) 显示屏,它将车辆状态和操作信息转呈给驾驶员,可显示与许多车辆系统相关的信息。 如果出现变速器故障,信息中心将显示信息“变速箱故障”。 进一步信息请参阅:仪表组 (413-01 仪表组, 说明和操作).

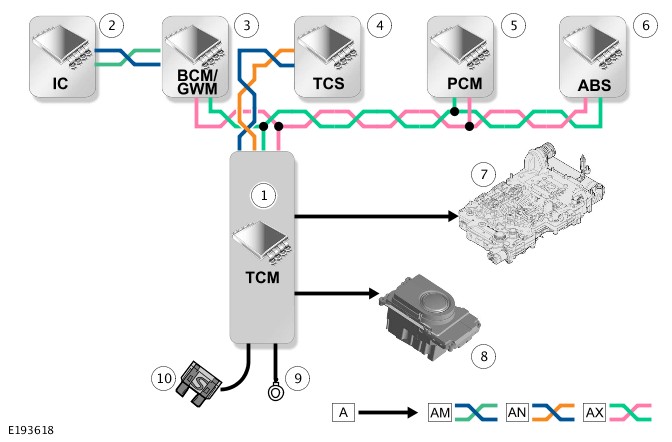

变速器控制模块

变速器控制模块 (TCM) 通过输出信号来控制换档控制电磁阀和电子调压电磁阀 (EPRS),从而控制变速器的液压操作。

TCM 处理来自以下部件的信号:

- 变速器转速传感器

- 变速器温度传感器

- 变速器换档旋钮 (TCS)

- 动力传动系统控制模块 (PCM)

- 其他车辆系统。

PCM 通过 FlexRay 系统总线提供发动机管理数据。 TCM 需要发动机数据来有效地控制变速器的操作,例如传动板扭矩、发动机转速、加速器踏板角度、发动机温度。 转向角传感器和防抱死制动系统 (ABS) 控制模块也通过 FlexRay 系统总线将数据传送至 TCM。 当车辆转弯和/或 ABS 控制模块进行制动或牵引控制时,TCM 使用来自这些系统的数据来中止换档操作。

拨杆开关硬连接至方向盘右侧开关组。 操作此拨杆开关接通实现至开关组的接地线路。 开关组将完成的接地信号转换为局域互联网络 (LIN) 总线信号,该信号通过钟簧式绕线器 (CLKSPG) 和方向盘模块 (SWM) 被传输至车身控制模块/网关模块 (BCM/GWM) 总成。 BCM/GWM 将此信号转换成进入变速器控制模块 (TCM) 的 FlexRay 总线信号。

使用信号输入和预编程数据,TCM 控制程序计算正确的档位和变矩器锁止离合器设置。 TCM 还会控制进行换档和锁止离合器控制的最佳压力设置。 专用输出侧模块(电源输出级别,电流调节器电路)允许 TCM 控制电磁阀和压力调节器,从而精确控制自动变速器的液压操作。 此外,还会通过 FlexRay 系统总线将发动机干预量和持续时间传输至发动机管理系统。

发动机停转

如果车辆熄火,则车辆会挂档惯性滑行,此时变速器为发动机提供动力。 此时可以试着重新启动,发动机可能启动,驾驶员可以继续驾驶。

如果滑行速度减小,以使发动机转速低于 100 转/分,则变速器将进入空档 (N),IC 中的行驶档 (D) 图标将闪烁。 驾驶员需要选择空档 (N) 或驻车档 (P),然后踩下制动踏板以重新启动发动机。

如果在驾驶过程中操作点火开关,则信息中心将显示信息“发动机停止按钮已按下”,但点火状态不会改变。 如果驾驶员需要关闭发动机,则必须再次按下点火开关。 发动机将会停止,并在车辆滑行降档时通过变速器重新行驶。

冷启动空档

从 2018 车型年款起,为所有汽油发动机型的 8HP45 变速器提供冷启动空档 (CSN) 功能。

冷启动空挡 (CSN) 是一个软件功能。 此软件功能在发动机处于冷态时工作。 当驾驶员踩下制动器并且选择“行驶档”或“运动档”时,变速器将会延迟档位接合。 这样可让发动机保持高速运转。 如果驾驶员松开制动器,发动机转速将降至怠速,变速器接合档位。 也可退出此功能,这时当驾驶员踩下制动器且发动机达到工作温度时,变速器将接合档位。

以前使用的变速器会在驾驶员选择“行驶档”或“运动档”时接合档位。 这样会产生明显的档位接合感受。 使用 CSN 之后则会延迟档位接合,直至驾驶员松开制动器或发动机达到工作温度。 此功能用于辅助在预热循环期间保持对发动机的管理控制。 有些客户可能会反映在档位选择或发动机转速提升(大约 1600 转/分)方面有延迟,这是 CSN 的正常表现。

A = 硬接线:AM = 高速 (HS) 控制器局域网 (CAN) 底盘系统总线:AN = 高速 (HS) 控制器局域网 (CAN) 动力传动系统总线:AX = FlexRay 总线。

| 项目 | 说明 |

|---|---|

| 1 | 变速器控制模块 (TCM) |

| 2 | 仪表盘 (IC) |

| 3 | 车身控制模块/网关模块 (BCM/GWM) 总成 |

| 4 | 变速器换档旋钮 (TCS) |

| 5 | 动力传动系统控制模块 (PCM) |

| 6 | 防抱死制动系统 (ABS) 控制模块 |

| 7 | 机电一体控制阀体 |

| 8 | 变速器换档旋钮 (TCS) |

| 9 | 接地 |

| 10 | 电源 |